I olje- och gasbrunnar tusentals meter djupa, grindventiler är som tysta vakter, varaktiga värmevågor som överstiger 200 ° C och extrema tryck på 70MPa. Varje 0,1 mm deformation av dessa stålkomponenter kan resultera i tiotusentals dollar i förluster på brunnsplatsen.

1. Termodynamisk fälla: Hur temperaturen omformar metallernas öde

När brunnshuvudtemperaturen överstiger den kritiska punkten på 150 ° C kommer vanliga kolstålgrindventiler att möta en klippliknande nedgång i materialegenskaper. Enligt ASTM E21-standardtestet kommer utbytesstyrkan för 25CRMO4-legeringsstål att förfalla med 12% för varje 50 ° C-temperaturökning, medan den termiska expansionskoefficienten fortsätter att stiga med en hastighet av 0,8 × 10^-5/° C. Denna mikroskopiska förändring kommer att utlösa en trippelkris:

Tätningsytkryp: Kontaktområdet mellan ventilsätet och grindplattan producerar plastflöde under kontinuerlig hög temperatur, och 0,04 mm planhet som krävs enligt API 6D -standarden kan överstiga standarden med 300% inom 48 timmar

Stresskorrosionssprickning (SCC): Penetrationseffektiviteten för H2S-medium vid hög temperatur ökar med 5 gånger, och den intergranulära korrosionshastigheten når 8-12 gånger den för normala temperaturförhållanden

Termisk cykeltrötthet: Ofta välreparationsoperationer får ventilkroppen att motstå ± 80 ℃ temperaturskillnadschock och trötthetslivslängden förfaller med 40% efter 500 cykler

Lektionerna från Alberta Heavy Oil Field i Kanada bekräftar detta: 23 SAGD -brunngrupper som använder vanliga grindventiler hade 78% ventilstamfrakturolyckor efter 8 månaders kontinuerlig drift, med direkt ekonomiska förluster på 19 miljoner dollar.

2. Den osynliga destruktiva kraften hos tryckpulsering

I djupvattens olje- och gasutveckling är de tryckfluktuationer som grindventilerna måste motstå långt överskrider traditionell kognition. Övervakningsdata i realtid från en djupvattensplattform i Mexikanska golfen visade att undervattensgrindventilen upplevde upp till 1 200 tryckchocker inom 24 timmar, med topptrycket nådde 1,8 gånger det nominella värdet. De huvudsakliga fellägena som orsakas av denna dynamiska belastning inkluderar:

Kilgrindavböjning: När det övergående trycket överstiger 34,5MPa kan den elastiska deformationen av 2-tums grinden nå 0,15 mm, vilket helt förstör tätningskraven i API 598 Standard

Ventilkavitetsvattenhammareffekt: När ventilstängningshastigheten överstiger 0,5 m/s kan chockvågtrycket omvandlat från den kinetiska energin i mediet nå 2,3 gånger arbetstrycket

Förpackningssystem som lossnar: PTFE -förpackning uppvisar en "minneseffekt" under växlande tryck, och kompressionens permanent deformation når 45% efter 3 000 cykler

Iii. Genombrott: Fusion och innovation av materialvetenskap och intelligent övervakning

Modern olje- och gasteknik bryter genom traditionella begränsningar genom tre stora tekniska vägar:

Gradient Composite Valve Body: Plasmasprutningsteknik används för att konstruera en CR3C2-NICR/WC-Co-gradientbeläggning, som håller tätningsytan vid 650 ℃ under 82 timmars RC-hårdhet, slithastighet reduceras till 0,003 mm/tusen gånger öppning och stängning

Digital tvillingvarning: implanterade fiberoptiska sensorer övervakar stamfördelningen av ventilkroppen i realtid, och den digitala modellen som fastställts av FEM -simulering kan förutsäga tätningsfel 72 timmar i förväg

Fasändring av energilagringssmörjning: Mikrokapslat paraffin är inbäddat i ventilstamförpackningen, som absorberar värme under fasförändring vid hög temperatur och stabiliserar friktionskoefficienten i intervallet 0,08-0.12

Iv. Tekniskt urval bakom det ekonomiska kontot

Jämförelse av livscykelkostnaden (LCC) för traditionella lösningar och innovativa tekniker kan det konstateras att: Även om upphandlingskostnaden för den nya grindventilen är 40% högre, har dess omfattande fördelar inom 5 år ökat med 2,3 gånger. Genom att ta ett djuphavsoljefält med en daglig produktion på 100 000 fat som exempel kan användningen av förbättrade grindventiler:

Minskad oplanerad driftstopp med 82%

Minskad reservdelarförbrukning med 67%

Minskad risk för personalintervention med 91%

Optimerad kolemissionsintensitet med 39%

Denna tekniska uppgradering förbättrar inte bara utrustningens tillförlitlighet, utan ändrar också kvalitativt säkerhetsmarginalen för hela produktionssystemet.

Webbmeny

Produktsökning

Språk

Avsluta Meny

nyheter

Nyhetskategorier

Produktkategorier

SENASTE INLÄGGEN

-

Vilka är de specifika tillämpningsscenarierna för ventiler i oljefält?

2024-06-01 -

Kan mud gate-ventilen stängas snabbt i händelse av en utblåsning?

2024-06-02 -

Vad är användningen av ventiler för oljefält?

2024-06-10 -

Välkommen till Zhonglin Oil Equipment!

2024-07-08 -

I vilka branscher används GATE VALVE flitigt?

2024-09-14

Precisionsspel under hög temperatur och högt tryck: Avkodning av hållbarheten för grindventilprestanda i olje- och gasproduktion

-

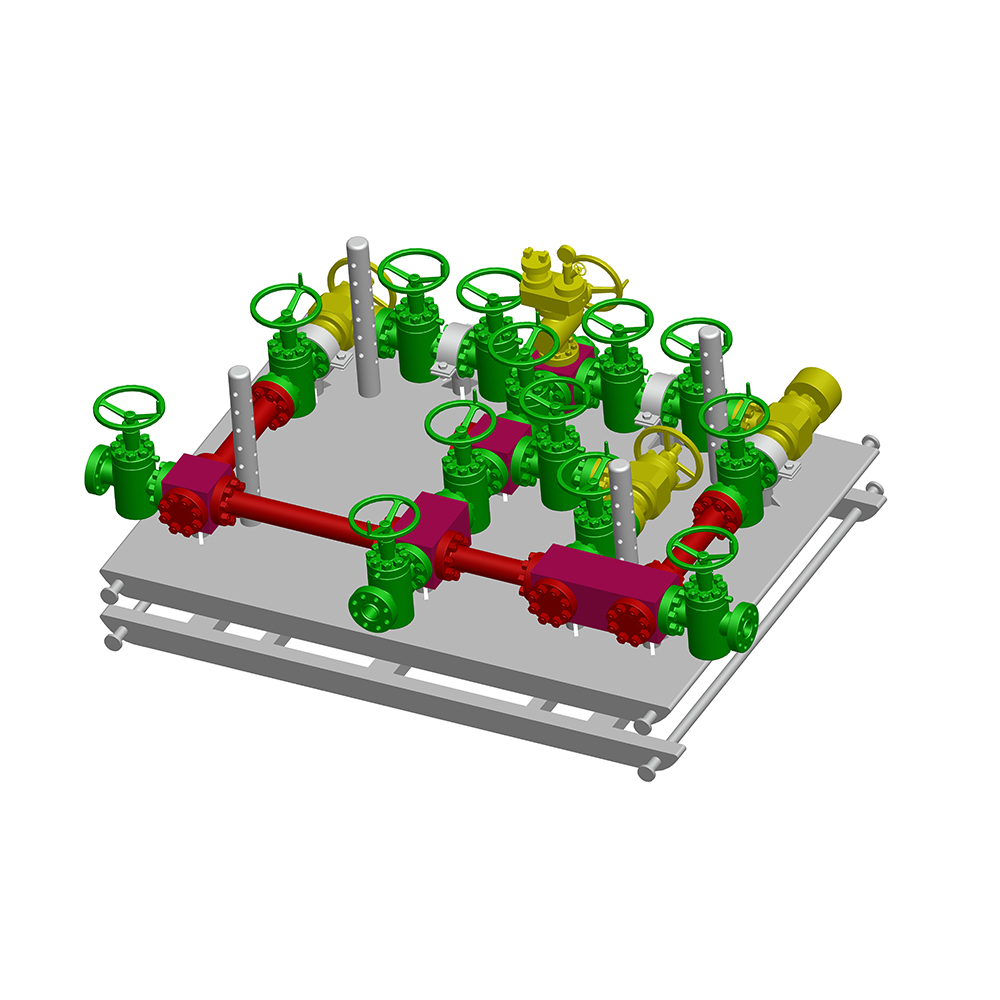

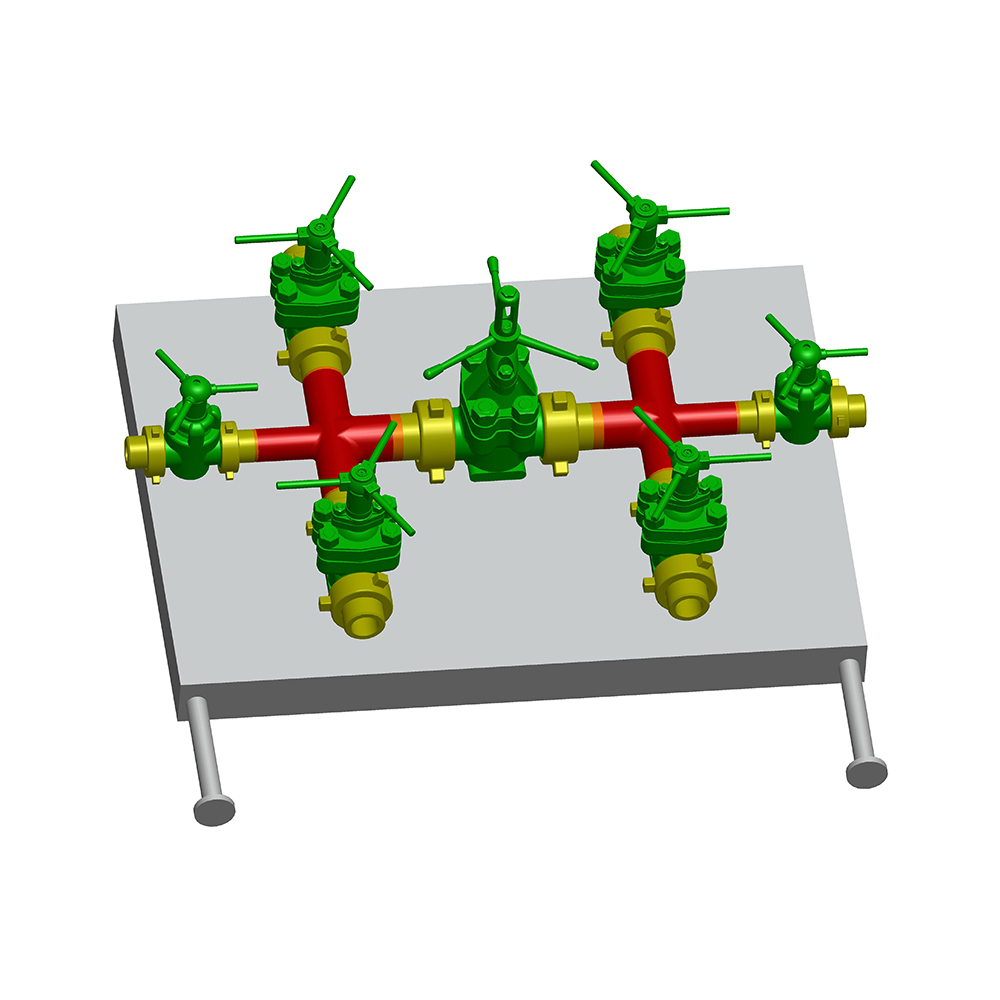

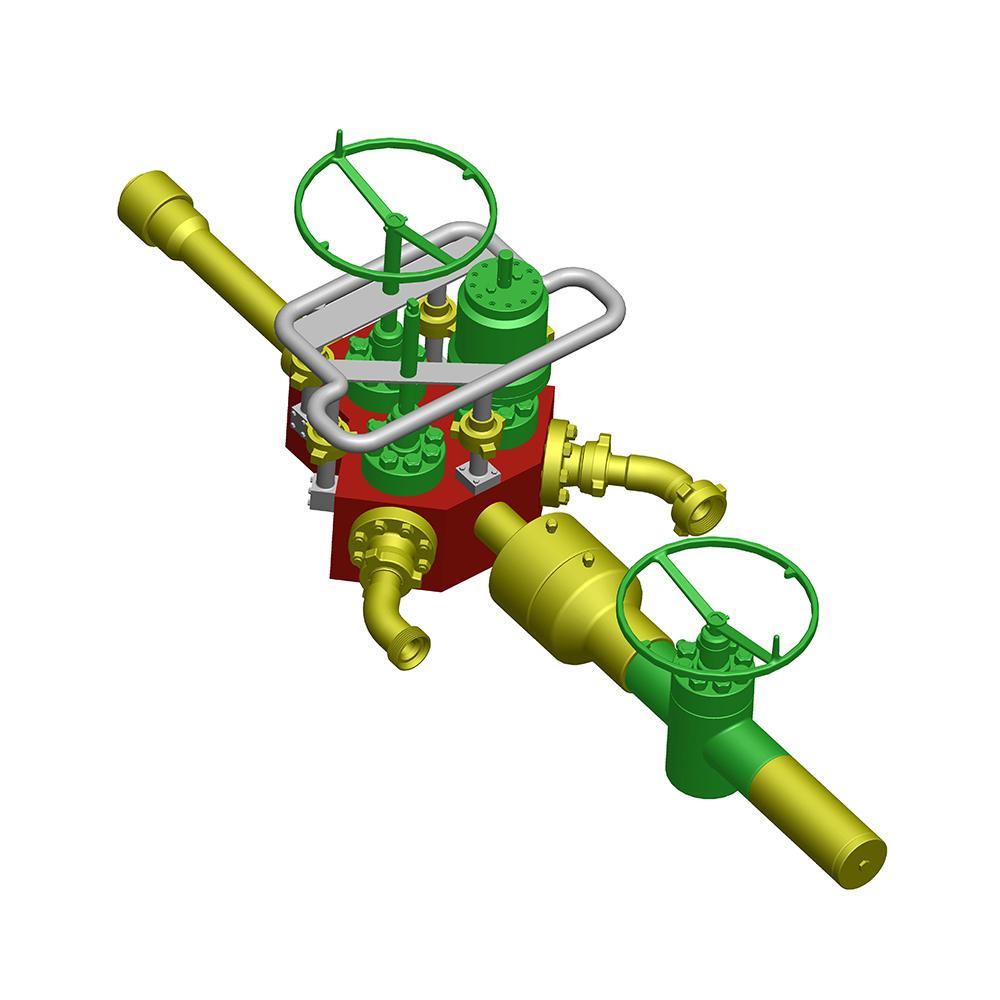

Choke and Kill-grenröret kan effektivt kontrollera trycket inuti brunnen och kan också kontrollera flödeshastigheten för oljegas och lera eller annat medium som återvänder från brunnen när den anvä...

Se detaljer -

Choke and Kill-grenröret kan effektivt kontrollera trycket inuti brunnen och kan också kontrollera flödeshastigheten för oljegas och lera eller annat medium som återvänder från brunnen när den anvä...

Se detaljer -

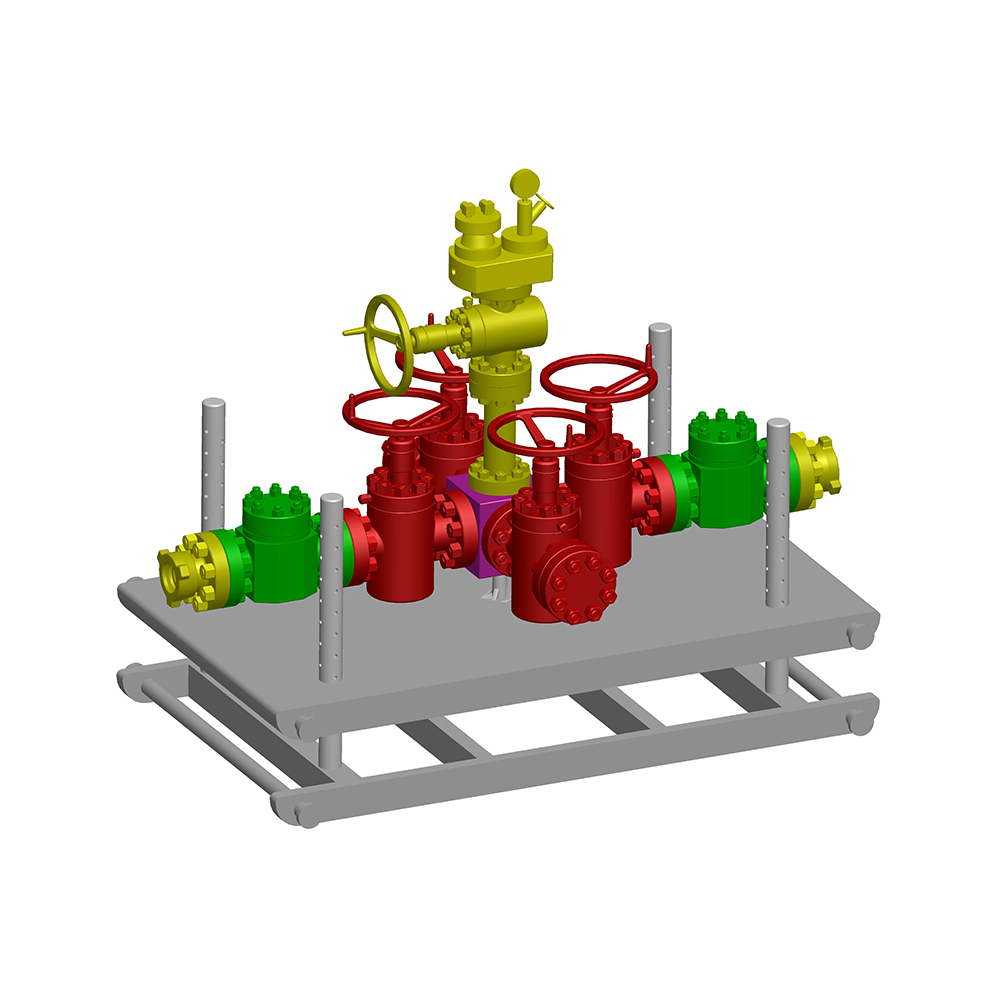

Flödeshuvudstorlekar: 1-13/16" ~ 9" Tryckklass: 5000psi-15000psi Max. dragstyrka: 435 000 till 1 500 000 Ibs vid 0PSI Övre och undre enheter är kopplade med en lastbärande snabbkoppling fö...

Se detaljer -

Choke and Kill-grenröret kan effektivt kontrollera trycket inuti brunnen och kan också kontrollera flödeshastigheten för oljegas och lera eller annat medium som återvänder från brunnen när den anvä...

Se detaljer

Kontakta Zhonglins supportteam för alla frågor

Folkhop:

+86-18066199628/ +86-18805110688

E-post:

[email protected] /

Add: 88 Ronghua Road Yancheng New Hi-Tech Industrial Development Zone Yancheng, Jinagsu Folkrepubliken Kina