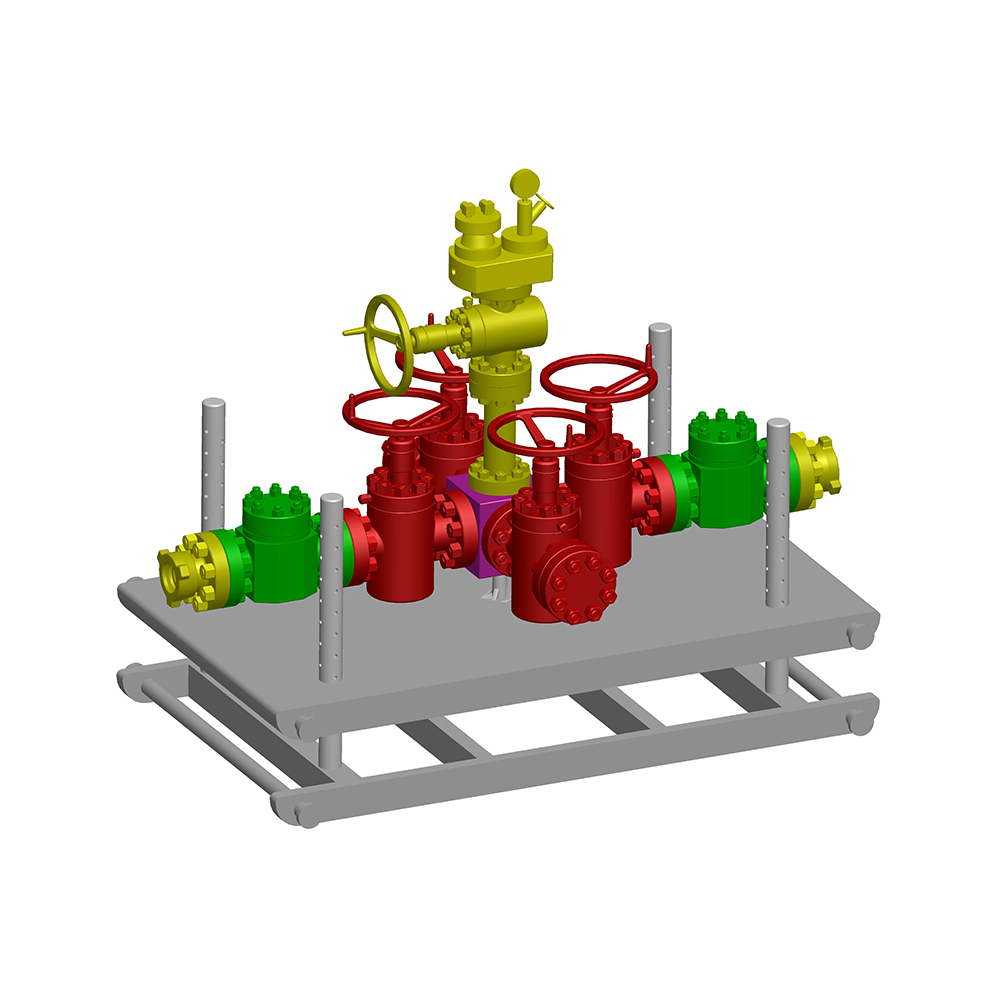

I processen med oljeutvinning är tillförlitligheten för vätskekontrollsystemet direkt relaterad till produktionssäkerhet, miljöskydd och ekonomiska fördelar. Som en nyckelavstängningsenhet, grindventil S används allmänt i brunnshuvudenheter, oljeledningar och lagrings- och transportsystem på grund av deras strukturella egenskaper. Men bakom sin till synes enkla öppnings- och stängningsfunktion finns det en komplex säkerhetslogik.

1. Strukturella egenskaper och säkerhetsfördelar med grindventiler

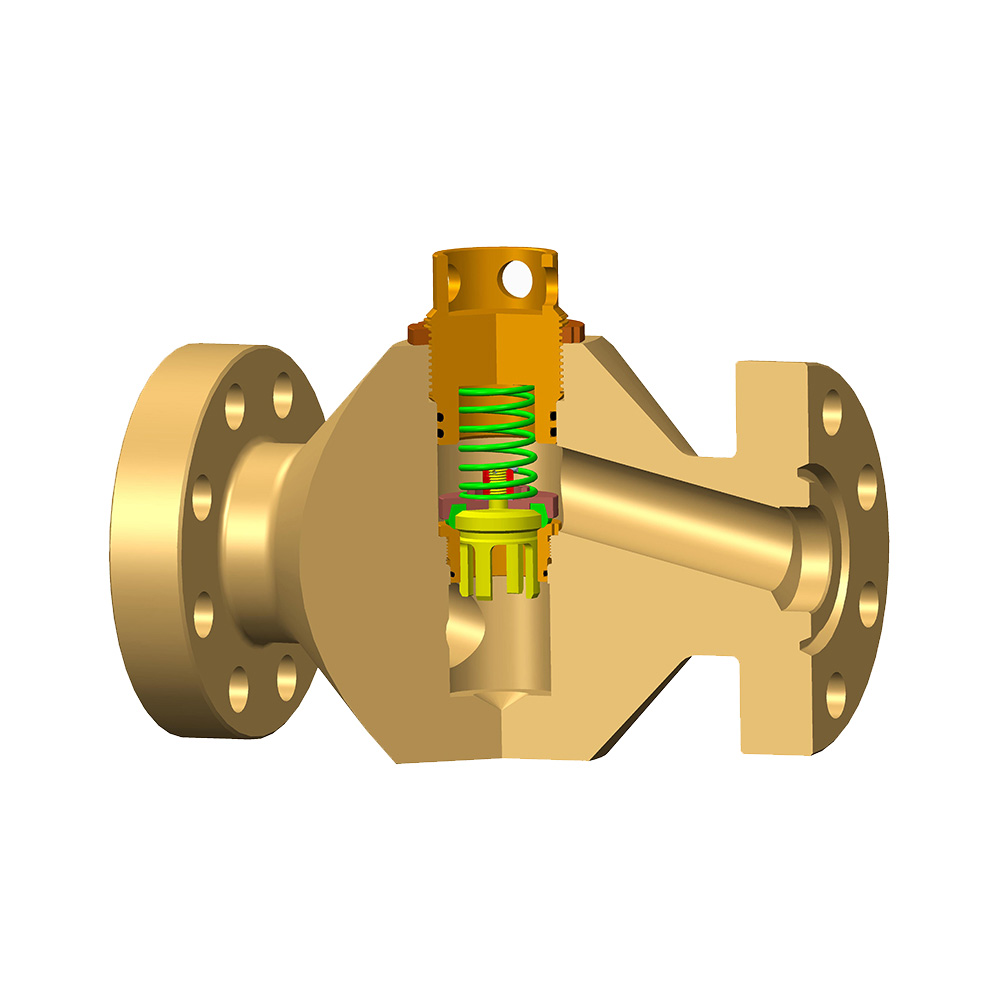

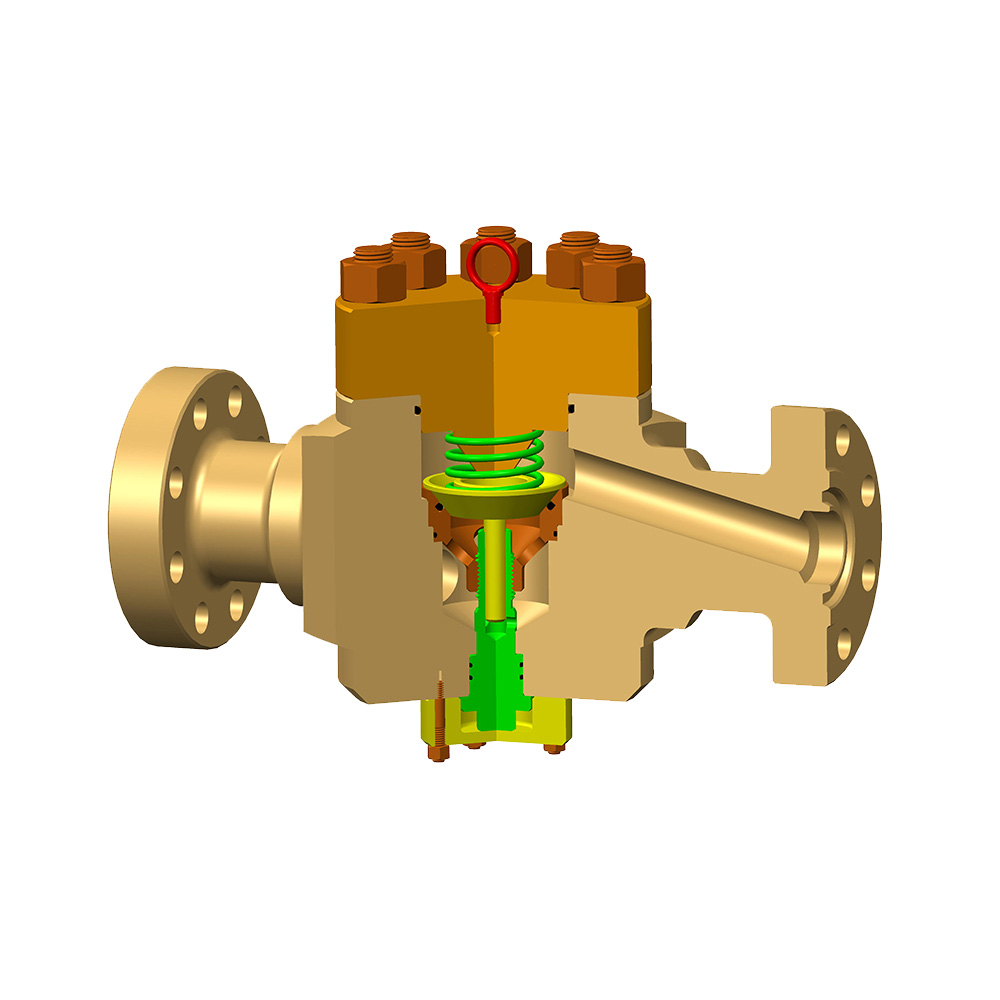

Grindventilen öppnas och stängs genom att lyfta grindplattan vinkelrätt mot vätskans riktning. Flödeskanalens rakhet i helt öppet tillstånd ger den två kärnans säkerhetsfördelar:

Design med låg flödesmotstånd: När det är helt öppet är grindplattan helt separerad från fluidkanalen, vilket kan undvika ventilkroppslitage orsakad av turbulens eller lokalt högt tryck, särskilt lämpligt för råoljeledningar med högt flöde.

Bidriktad tätningsförmåga: Högkvalitativa grindventiler (såsom hårt förseglade platta grindventiler) kan fortfarande upprätthålla framåt och vända tätning under högtrycksskillnadsmiljö, vilket är avgörande för vatteninjektionsbrunnar eller svavelinnehållande olje- och gasfält med tryckfluktuationer.

Fall av internationella oljebolag visar att läckagolyckeshastigheten orsakad av tätningsfel i brunnshuvudenheter med API 6A -standardgrindventiler är 37% lägre än för andra ventiler.

2. Analys av potentiella säkerhetsrisker och fellägen

Även om grindventiler har betydande fördelar finns det fortfarande tre typiska säkerhetsrisker under extrema arbetsförhållanden:

1. Operationsfel orsakat av skalning och blockering

I en vaxartad och mycket mineraliserad råoljemiljö deponeras asfalten eller saltskala lätt mellan grinden och ventilsätet. Statistik från American Petroleum Institute (API) visar att 23% av grindventilfel orsakas av onormal ökning av öppnings- och stängningsmomentet orsakat av skalning. Under 2019 inträffade en utblåsningsolycka i ett oljefält i Kazakstan på grund av oförmågan till nödavbrott på grund av den fastna grindventilen, vilket resulterade i direkta ekonomiska förluster på mer än 8 miljoner dollar.

2. Tätningsfel under tryckdifferentialfluktuationer

När rörledningen snabbt depressuriseras (såsom vattenhammereffekt) kan den traditionella elastiska grinden förlora sin tätningskraft på grund av omvändningen av tryckdifferensen. Experimentella data visar att den omedelbara tryckdifferentialfluktuationen av ΔP > 10MPa kan orsaka läckaghastigheten för vanliga grindventiler att växa med 40 gånger.

3. Materialkorrosion och väteförbringande risk

I en sur olje- och gasmiljö som innehåller H₂S är låglegeringsstålgrindventiler benägna att vätsulfid stresskorrosionssprickning (SSCC). Enligt NACE MR0175-standarden måste duplex rostfritt stål eller nickelbaserade legeringsmaterial användas under sådana arbetsförhållanden, men 15% av grindventilerna i tjänst har fortfarande potentiella sprickrisker på grund av felaktigt urval.

Iii. Systemisk riskförebyggande och kontrollstrategi

För att förbättra säkerhetsprestanda för grindventiler är det nödvändigt att bygga ett skyddssystem från tre aspekter: designval, drift och underhåll och övervakningsteknik:

1. Optimering av urval för anpassning av arbetsvillkor

Elastiska grindventiler av kiltyp föredras för högtryckssvavelinnehållande olje- och gasfält, och deras V-formade grindplattor kan kompensera för temperaturdeformation;

Slab -grindventiler med skrapstrukturer rekommenderas för fast partikelmedium;

Materialets lågtemperaturpåverkan måste verifieras i djuphavs med låg temperatur (se ASTM A370-standard).

2. Förebyggande underhållsförfaranden

Utför ventilstamfettinjektion regelbundet (högtemperaturfett som innehåller MOS₂ rekommenderas);

Utför vridmomenttester varje kvartal för att upprätta en baslinjedatabas för att öppna och stänga vridmoment;

Ultrasonic tjocklekstest (UT) i kombination med magnetisk partikeltest (MT) för att övervaka ventilkroppskorrosion.

Iv. Branschtrender: Att gå mot inneboende säkerhet

Med tekniska framsteg bryter nya grindventilkonstruktioner genom traditionella begränsningar:

All-svetsad ventilkroppsstruktur: eliminerar flänssläckpunkter och är lämplig för arktiska permafrostledningar;

Nano-beläggningsteknologi: CR-AL-N-belagd grind utvecklad av FMC i USA har en trefaldig ökning av slitmotstånd;

Digitala tvillingar: Förutsäga ventillivslängd genom dynamisk simulering och optimera ersättningscykler.

Som "säkerhetsvakt" för oljeindustrin påverkar tillförlitligheten för grindventiler direkt integriteten i hela produktionskedjan. Genom vetenskapligt urval, noggrant underhåll och teknisk innovation kan risker undvikas i största utsträckning och övergången från passiv nödsituation till aktivt försvar kan uppnås. Under målet om kolneutralitet kommer teknisk iteration inom detta område att fortsätta driva olje- och gasindustrin mot en säkrare och effektivare riktning.