I industriella vätskesystem spelar ventiler en avgörande roll för att kontrollera flöde, tryck och riktning. Bland de olika typerna diskuteras ofta backventiler och chokeventiler på grund av deras distinkta funktioner och tillämpningar. Att förstå skillnaderna mellan dessa ventiler är viktigt för ingenjörer och tekniker för att säkerställa systemets effektivitet, säkerhet och tillförlitlighet.

Förstå backventiler

En backventil, även känd som en backventil, är utformad för att tillåta vätska att flöda i endast en riktning, vilket förhindrar återflöde som kan skada utrustning eller störa processer. Dessa ventiler fungerar automatiskt, utan att kräva extern kontroll, och används ofta i rörledningar, pumpar och kompressorer.

Funktion och design

-

Enkelriktad flödeskontroll: Backventiler öppnas när vätsketrycket i framåtriktningen överstiger en viss tröskel och stänger automatiskt när flödet vänder.

-

Vanliga typer: Dessa inkluderar svängbackventiler, lyftbackventiler och kulbackventiler, var och en lämpad för specifika tryck- och flödesförhållanden.

-

Konstruktionsmaterial: Vanligtvis tillverkade av metaller som rostfritt stål eller mässing, beroende på applikationens korrosionsbeständighet och tryckkrav.

Ansökningar

-

Vatten- och avloppsvattensystem: För att förhindra återflöde i pumpstationer.

-

Olje- och gasledningar: För att skydda kompressorer och pumpar från omvänt flöde.

-

VVS-system: I värme- och kylkretsar för att upprätthålla riktat flöde.

Förstå chokeventiler

En chokeventil används främst för att kontrollera flödeshastighet och tryck i vätskesystem, särskilt i högtrycksmiljöer som olje- och gasproduktion. Till skillnad från backventiler är chokeventilerna justerbara och kan manövreras manuellt eller automatiskt för att reglera vätskeegenskaperna.

Funktion och design

-

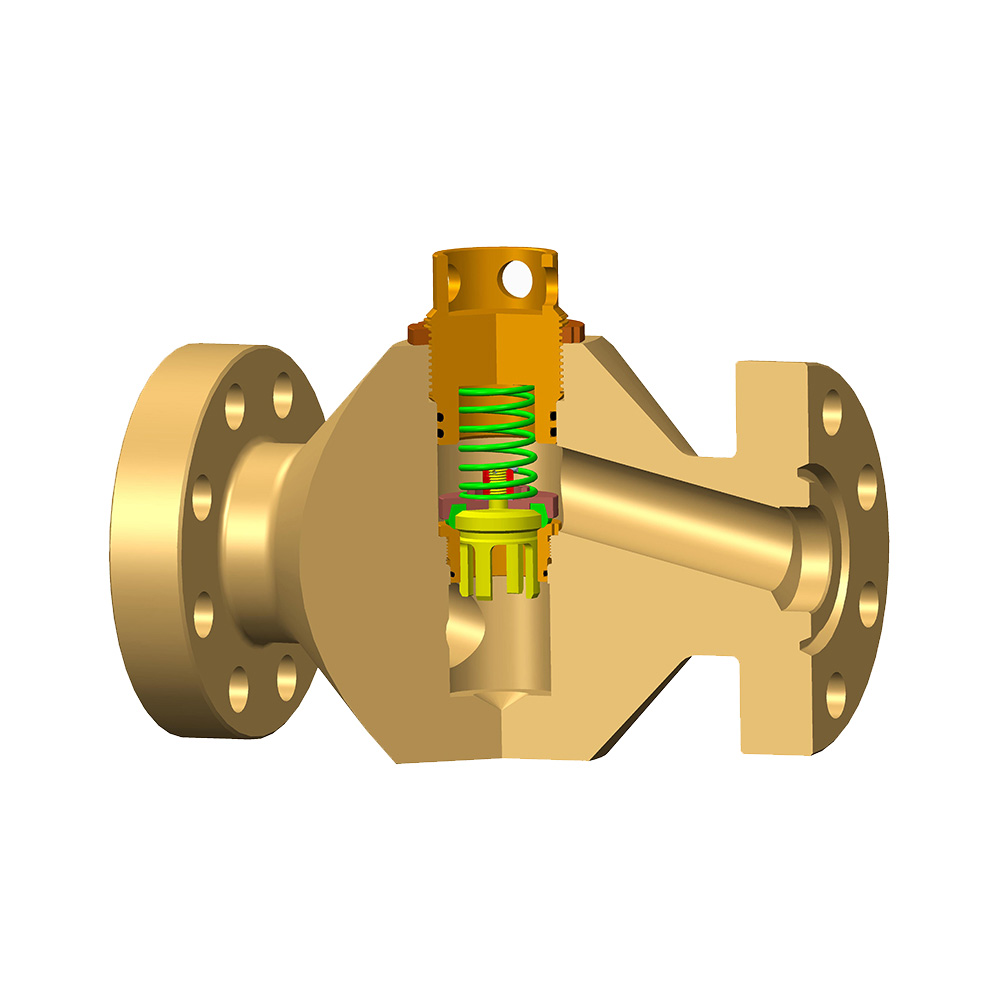

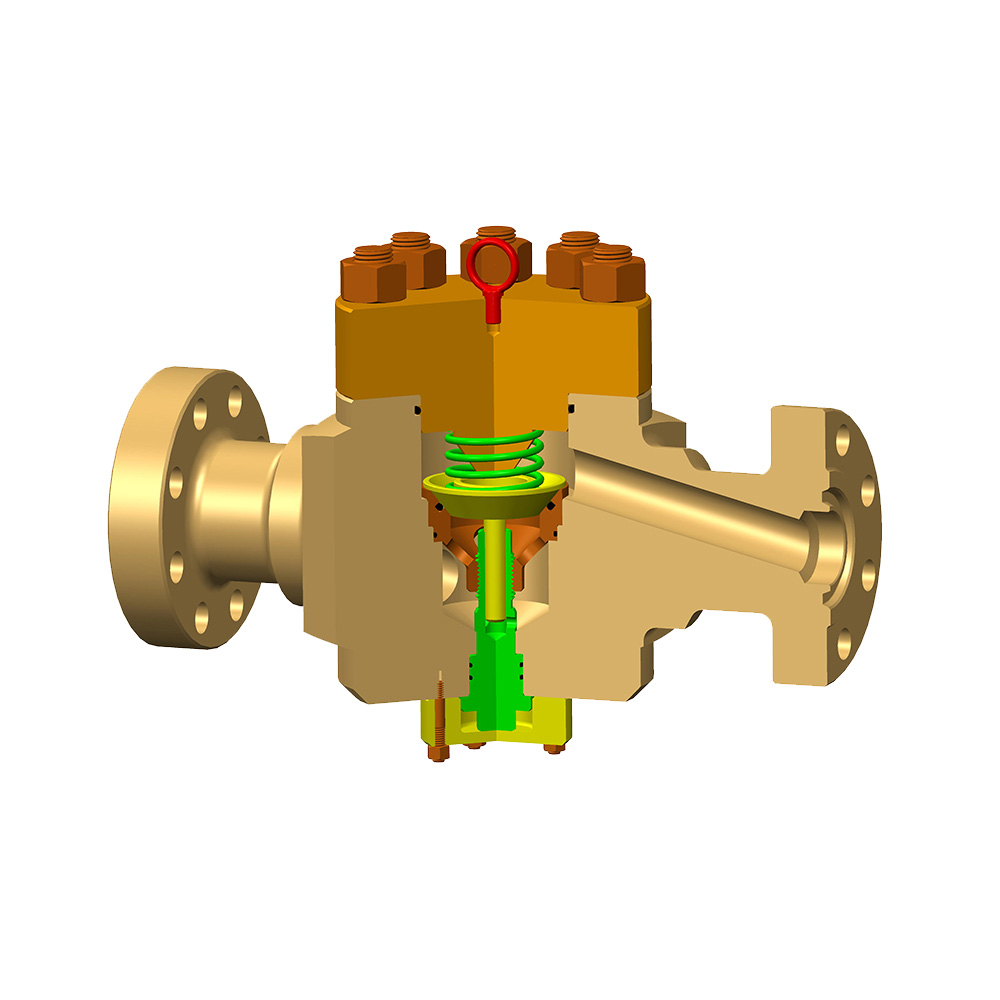

Flödes- och tryckreglering: Chokeventiler begränsar flödet genom att använda ett rörligt element, såsom en nål eller plugg, för att skapa ett tryckfall och hantera vätskehastigheten.

-

Typer och funktion: Vanliga konstruktioner inkluderar positiva chokes (fast öppning) och justerbara chokes, som kan styras via ställdon för exakt flödesmodulering.

-

Material och hållbarhet: Ofta konstruerade av härdade material som volframkarbid för att motstå erosiva förhållanden i applikationer som involverar sandladdade vätskor.

Ansökningar

-

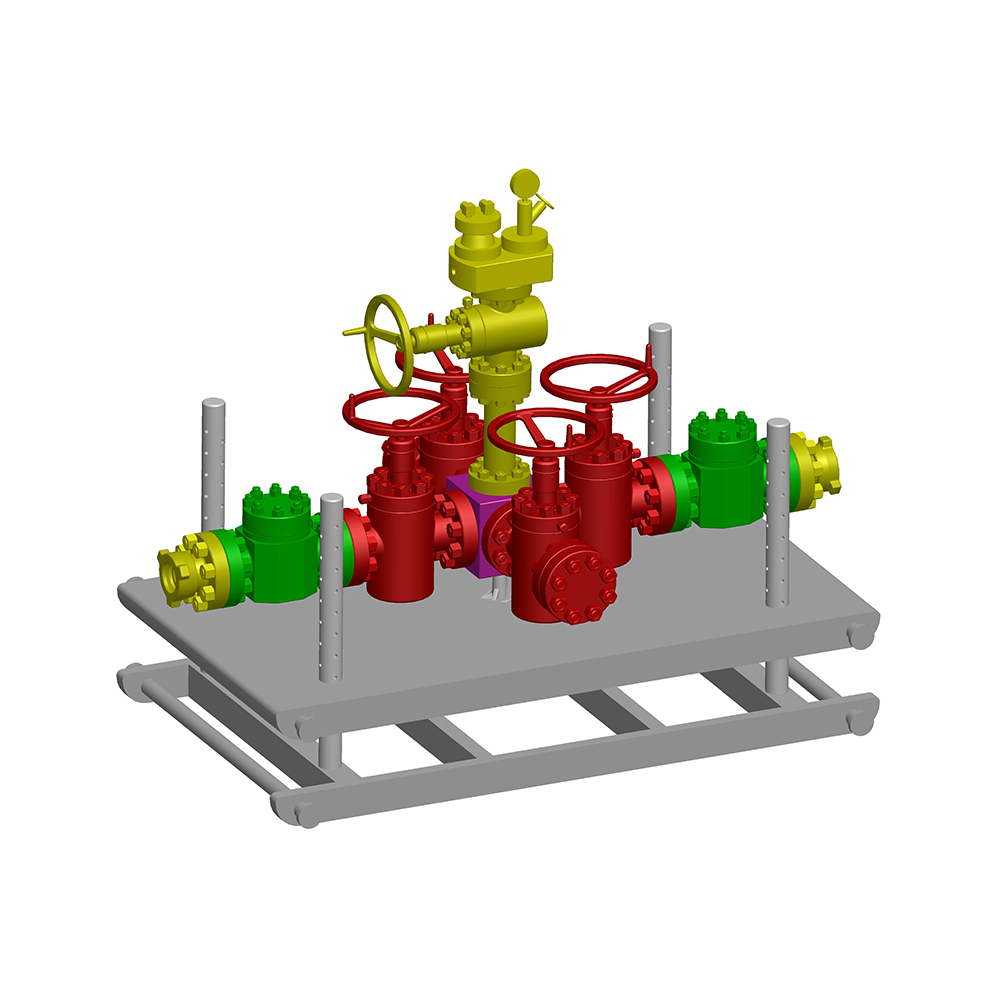

Brunnshuvudkontroll: I olje- och gaskällor för att reglera produktionsflödet och förhindra reservoarskador.

-

Processindustrier: För att hantera vätskehastigheter vid kemisk bearbetning eller raffinering.

-

Borrningsoperationer: För att upprätthålla brunnstryck under borrnings- och kompletteringsaktiviteter.

Viktiga skillnader mellan backventiler och chokeventiler

Skillnaderna mellan dessa ventiler kan sammanfattas i flera nyckelområden:

-

Primär funktion:

-

Backventiler förhindrar omvänt flöde och säkerställer enkelriktad rörelse.

-

Chokeventiler reglerar flödeshastighet och tryck genom att skapa en kontrollerad begränsning.

-

-

Operationell mekanism:

-

Backventiler fungerar automatiskt baserat på flödesriktning och tryckskillnader.

-

Chokeventiler kräver manuell eller automatiserad justering för att uppnå önskade flödesförhållanden.

-

-

Designkomplexitet:

-

Backventiler är i allmänhet enklare, med färre rörliga delar, med fokus på tillförlitlighet vid passiv drift.

-

Chokeventiler är mer komplexa och innehåller ofta justerbara komponenter för finjusterad kontroll.

-

-

Typiska applikationer:

-

Backventiler används i scenarier där återflödesförhindrande är kritiska, såsom i pumpens utloppsledningar.

-

Chokeventiler används i högtryckssystem, som oljebrunnskontroll, där exakt flödesstyrning är nödvändig.

-

-

Prestandaöverväganden:

-

Backventiler utvärderas baserat på tätningseffektivitet och svarstid på flödesändringar.

-

Chokeventiler bedöms för sin förmåga att upprätthålla ett stabilt flöde under varierande tryck och erosiva förhållanden.

-

Backventiler och chokeventiler tjänar fundamentalt olika syften i vätskehanteringssystem. Backventiler ger ett viktigt skydd mot återflöde, medan chokeventiler möjliggör exakt kontroll över flöde och tryck. Genom att inse dessa skillnader kan proffs välja lämplig ventiltyp baserat på specifika driftskrav, vilket bidrar till förbättrad systemprestanda och säkerhet.