Chokventiler , specialiserade flödeskontrollanordningar som skiljer sig från standardgjorda ventiler, är viktiga komponenter i branscher där hantering av högtrycksskillnader, kontroll av flödeshastigheter och skyddar nedströmsutrustning är kritiska driftskrav. Deras unika design, med en fast eller justerbar restriktiv öppning, gör dem nödvändiga i flera krävande applikationer.

Här är de primära domänerna där chokeventiler vanligtvis distribueras:

-

Olje- och gasproduktion (uppströms & midstream): Detta är den vanligaste tillämpningen.

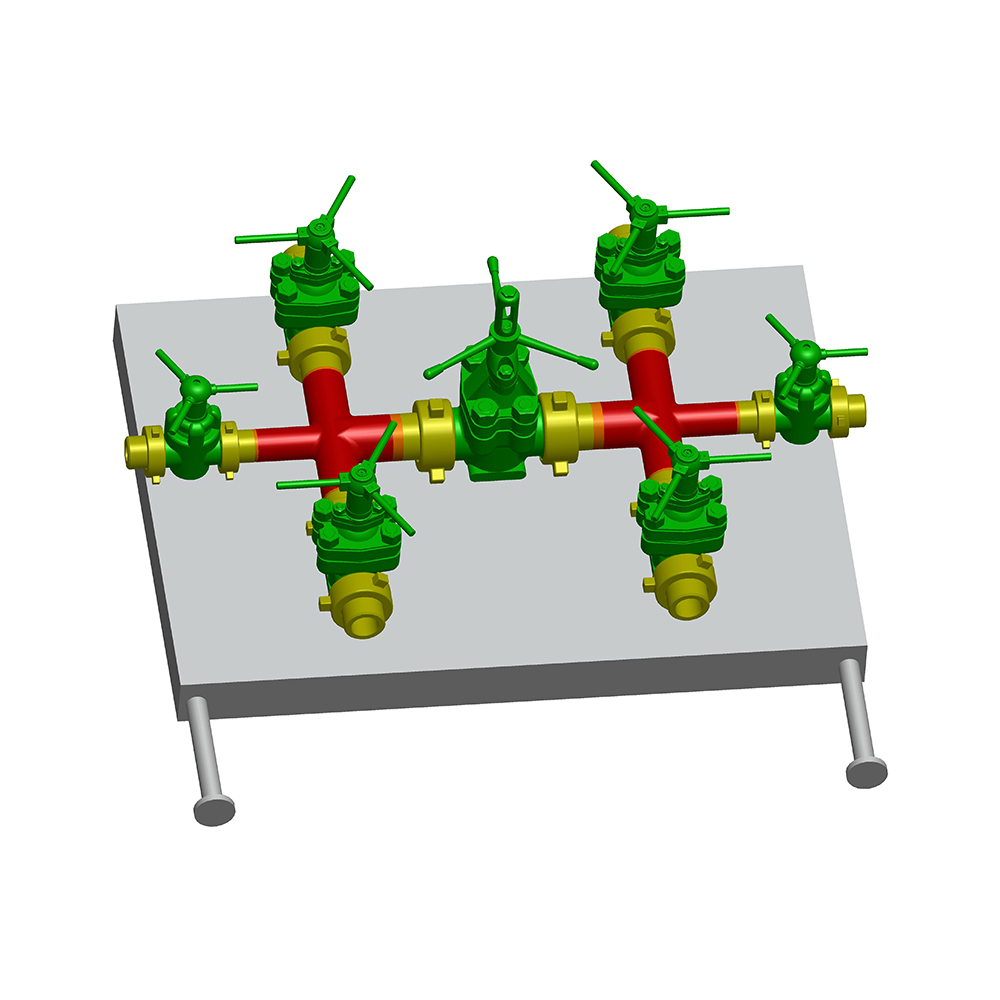

- Wellhead Control: Chokeventiler är grundläggande vid brunnshuvudet. De reglerar flödeshastigheten för reservoarvätskor (olja, gas, vatten, sandblandning) som kommer ut ur brunnen. Denna exakta kontroll är avgörande för:

- Reservoarhantering: Förhindra snabb tryckutarmning som kan skada reservoarbildningen.

- Flödesstabilisering: Mitigerande trög och säkerställa stabilt flöde i nedströms separationsanläggningar.

- Tryckminskning: Avdragning av det extremt höga välhuvudtrycket till nivåer som hanteras av produktionsrörledningar och bearbetningsutrustning.

- Sandkontroll: Fasta kvävningar kan utformas för att hantera erosivt sandbelastat flöde bättre än vissa andra ventiltyper.

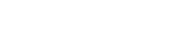

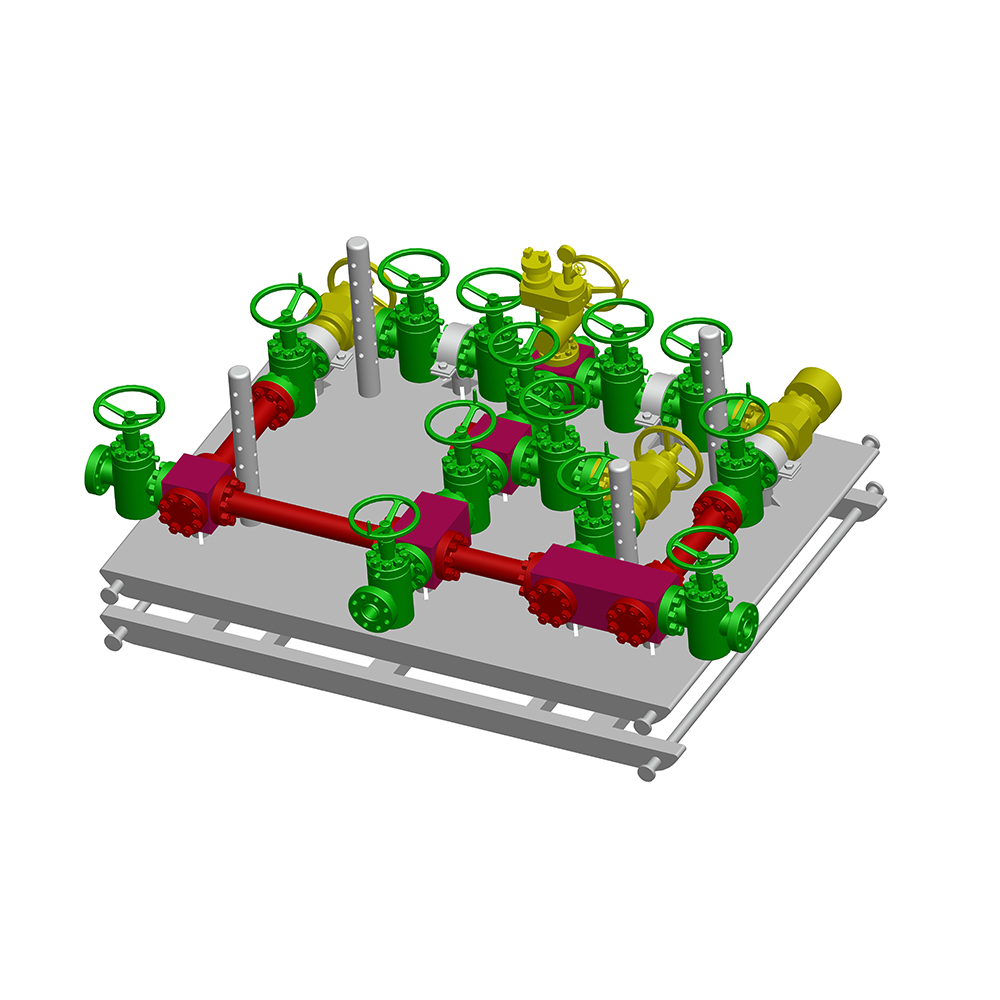

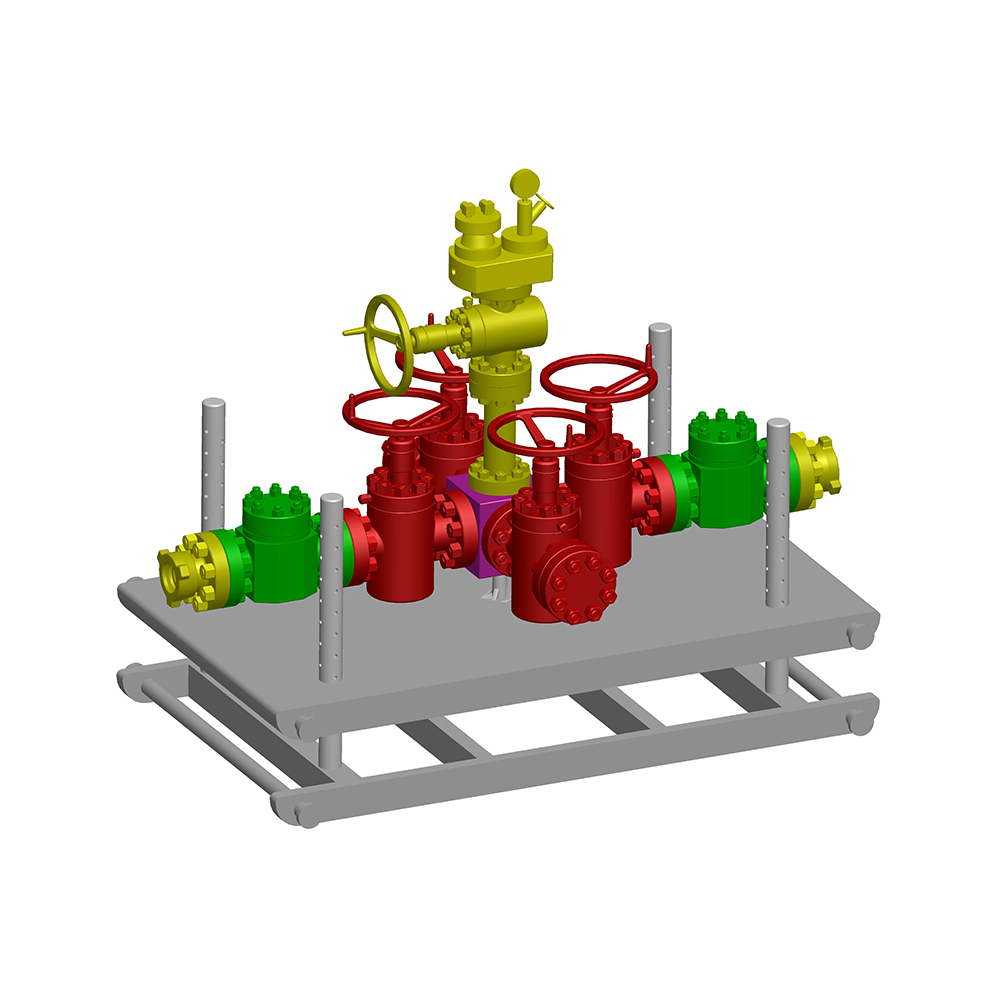

- Produktionsgrenrör: Används för att reglera flöde från flera brunnar till samlingslinjer eller testavskiljare.

- Väl testning: Kritiskt för att exakt mäta flödeshastigheter under brunnstester genom att tillhandahålla ett känt tryckfall.

- Vatten/gasinjektionsbrunnar: Används för att kontrollera injektionshastigheten för vatten eller gas för underhåll av reservoartryck eller förbättrad oljeåtervinning (EOR).

- Wellhead Control: Chokeventiler är grundläggande vid brunnshuvudet. De reglerar flödeshastigheten för reservoarvätskor (olja, gas, vatten, sandblandning) som kommer ut ur brunnen. Denna exakta kontroll är avgörande för:

-

Processindustrier:

- Kemiska och petrokemiska växter: Används i processer som kräver exakt kontroll av högtrycksfall över reaktormatningslinjer, katalysatorregenereringssystem eller där hantering av erosiva/frätande vätskor är nödvändiga. De skyddar känslig utrustning som styrventiler och pumpar från överdrivet tryck eller erosion.

- Kraftproduktion (specifika applikationer): Finns i matvattensystem för pannor, ångstationer eller hjälpsystem där betydande tryckreduktion av vätskor eller ånga krävs före vidare bearbetning eller användning.

- Massa och papper: Används i kemiska fodersystem med högt tryck (t.ex. matlagning av sprit) och ångfördelningsnätverk.

-

Verktyg och andra applikationer:

- Högtrycksvattensystem: Används i avsaltningsanläggningar, gruvdrift (uppslamtransport, avvisningar) och högtryckssystem för tryckreduktion och flödeskontroll.

- Geotermisk energiproduktion: I likhet med olje-/gasbrunnar används kvävningar för att kontrollera flödet av högtryck, högtemperatur geotermiska vätskor (ång/vattenblandning) från produktionsbrunnar.

- Kylsystem (ammoniak): Används ibland som expansionsanordningar i stora industriella kylsystem som hanterar ammoniak.

Viktiga orsaker till valvalval i dessa områden:

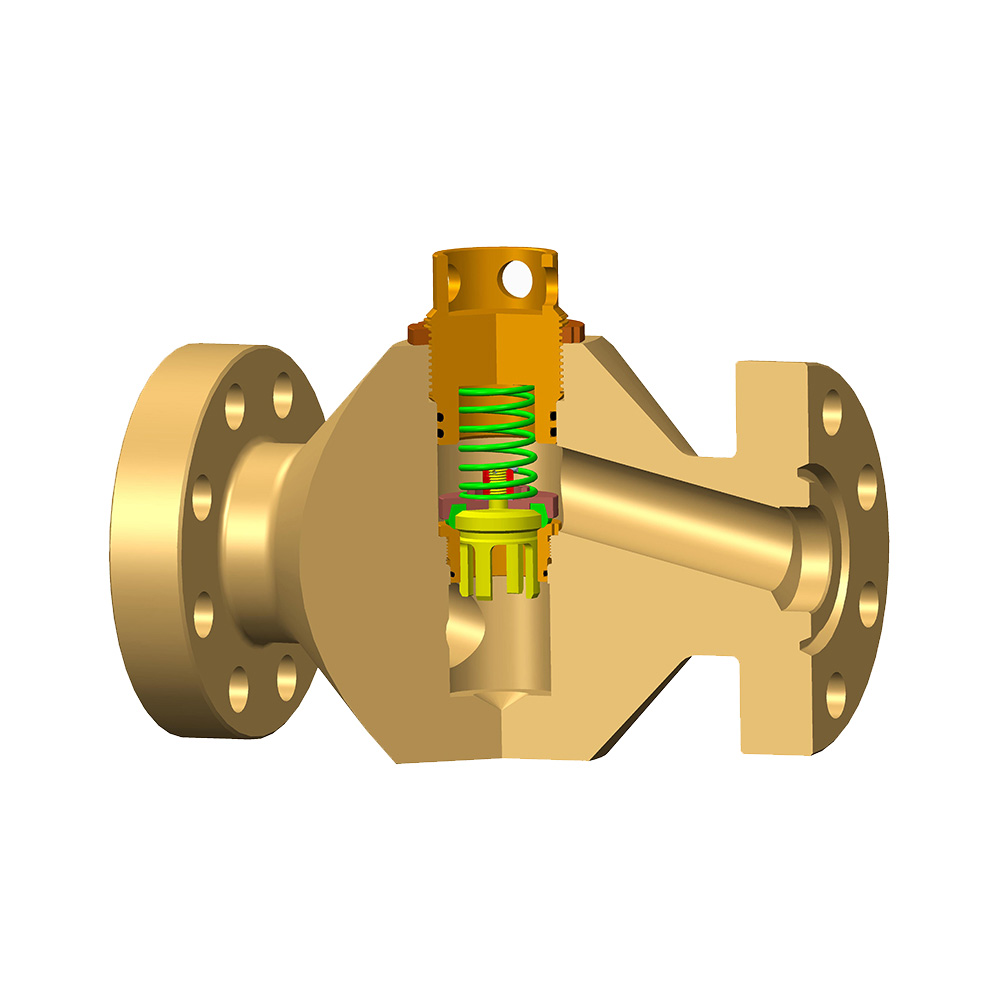

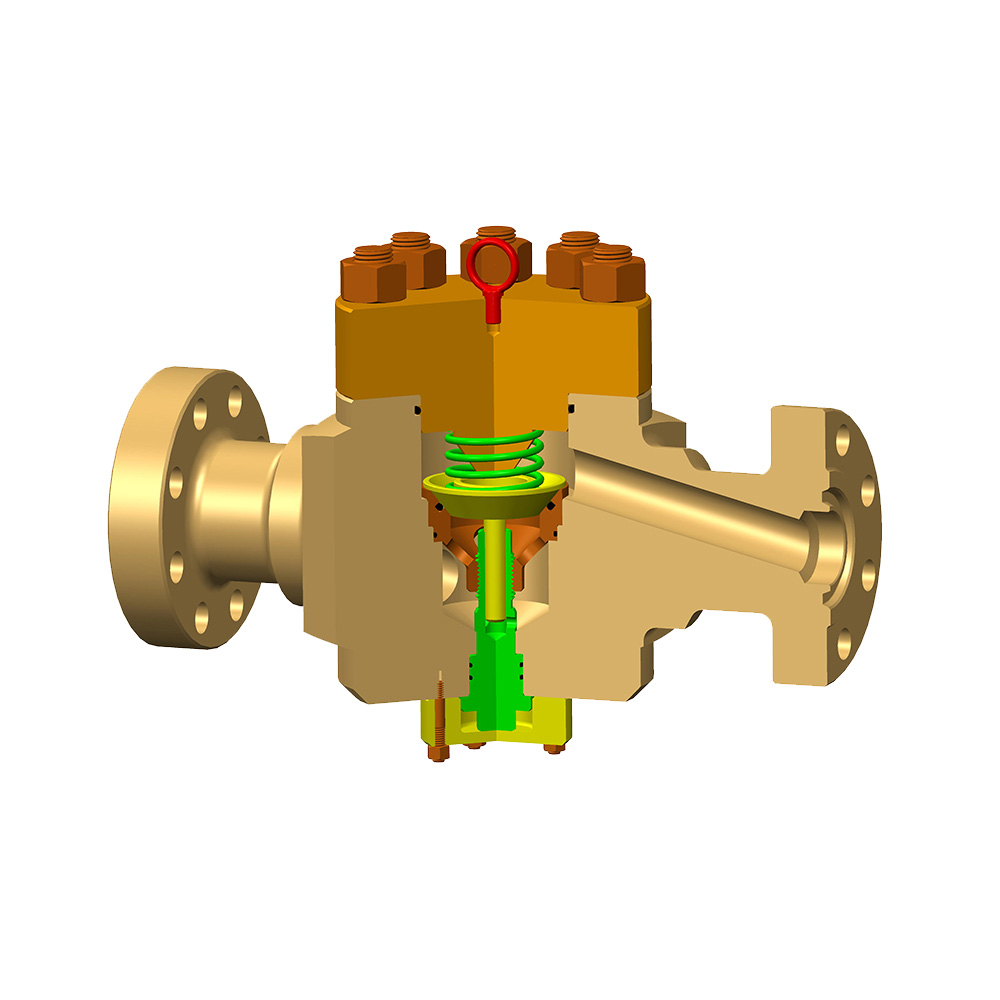

- Högtrycksfallshantering: Konstruerade specifikt för att motstå och kontrollera allvarliga tryckskillnader som snabbt skulle skada eller förstöra standardkontrollventiler.

- Erosionsmotstånd: Designer (särskilt fasta kvävningar med härdade material som volframkarbid) erbjuder överlägsen resistens mot slipande partiklar som är vanliga i brunnsvätskor, uppslamningar och katalysatorströmmar.

- Cavitation Management: Specifika trimkonstruktioner kan hjälpa till att minimera eller kontrollera kavitationsskador orsakade av vätska som blinkar över ventilen.

- Enkelhet och tillförlitlighet: Fasta kvävningar erbjuder en robust lösning med lågt underhåll för konstant flödeskontrollpunkter. Justerbara kvävningar ger flexibilitet där flödeshastigheter behöver variation.

- Nedströms skydd: Genom att hantera tryck och flöde uppströms skyddar de kritiska och ofta dyra nedströmsutrustning som separatorer, pumpar, turbiner och styrventiler.

I huvudsak är chokeventiler arbetshästarna i flödeskontroll varhelst processer involverar höga uppströmstryck, betydande tryckminskningsbehov, utmanande vätskor (erosiv, frätande, flerfas) och där driftsstabilitet och utrustningsskydd är av största vikt. Deras distribution dikteras av applikationens krävande fysik snarare än enkel flödesreglering.