De chokventil , även känd som gasventilen eller choke-ventilen, är en viktig kontrollanordning inom olje- och gasindustrin och andra högtrycksvätskesystem. Dess kärnfunktion är att noggrant kontrollera flödet och trycket på vätskan, särskilt under de hårda arbetsförhållandena med högtrycksskillnad, fasta partiklar eller gas-vätskeflödesflöde.

1. Kärnan och syftet med choke -ventilen

Kontrollbrunnstryck: Detta är den viktigaste funktionen. I det tidiga stadiet av olje- och gasbrunnsproduktion eller i högtrycksbrunnar är det nedre håltrycket mycket högre än toleransen för nedströmsbearbetningssystemet. Chokeventilen minskar vätsketrycket till ett säkert driftsområde genom att skapa ett justerbart motstånd (tryckfall) för att skydda nedströms rörledningar, separatorer och annan utrustning.

Justera produktionen: Genom att ändra ventilöppningen (strottområdet) styrs volymflödet för olje- och gasbrunnen eller rörledningen korrekt för att uppnå produktionsmål eller testkrav.

Förhindra kavitation/blixt: Under vissa arbetsförhållanden (såsom plötsligt tryckfall som leder till flytande förångning) kan en korrekt utformad chokeventil (såsom flersstegsstryck) bromsa tryckfallet, minska eller eliminera förstörande kavitation och erosion av ventilen.

Well Control Safety: Vid borrning, slutförande och brunnreparationsoperationer är den justerbara chokentilen en nyckelkomponent i utblåsningsförebyggande gruppen, som används för att implementera brunnsdödande operationer, kontrollera brunnspark eller utblåsningar och är en av de sista hinder för att kontrollera säkerheten.

Flödesförsäkring: Kontroll av flöde hjälper till att bromsa problem som hydratbildning, vaxavlagring eller skalning.

Testning och mätning: Ge stabilt ryggtryck och flödesförhållanden under produktionstest eller flödesmätning.

2. Huvudtyper av chokventiler

Enligt deras struktur och justeringsmetod är de huvudsakligen uppdelade i två kategorier:

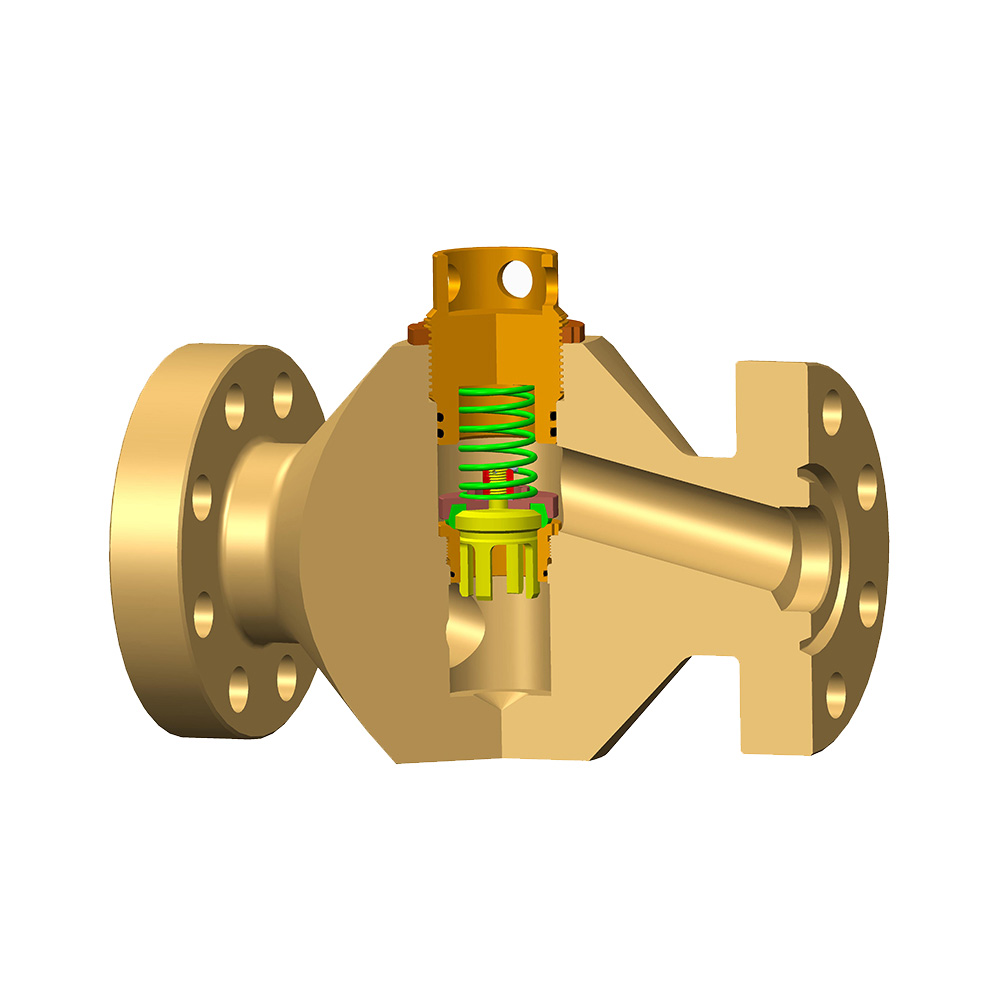

Fast Choke Valve (Fast choke)

Princip: Ett ojusterbart strypande element är installerat inuti (vanligtvis en keramisk eller karbidbussning med en exakt borrstorlek - bönor).

Drag:

Enkel struktur, hållbar och relativt låg kostnad.

Stark erosionsmotstånd (särskilt keramiska eller karbidbussningar).

Flödes-/tryckkontroll är fixerad. Om den behöver ändras måste maskinen stoppas för att ersätta den strypbussningen med olika öppningar.

Tillämpning: Huvudsakligen används i situationer där långsiktigt stabilt flöde/tryck krävs, eller som ett säkerhetskopierings-/hjälpspjällelement för justerbara chokeventiler. Också vanligtvis används i testprocesser.

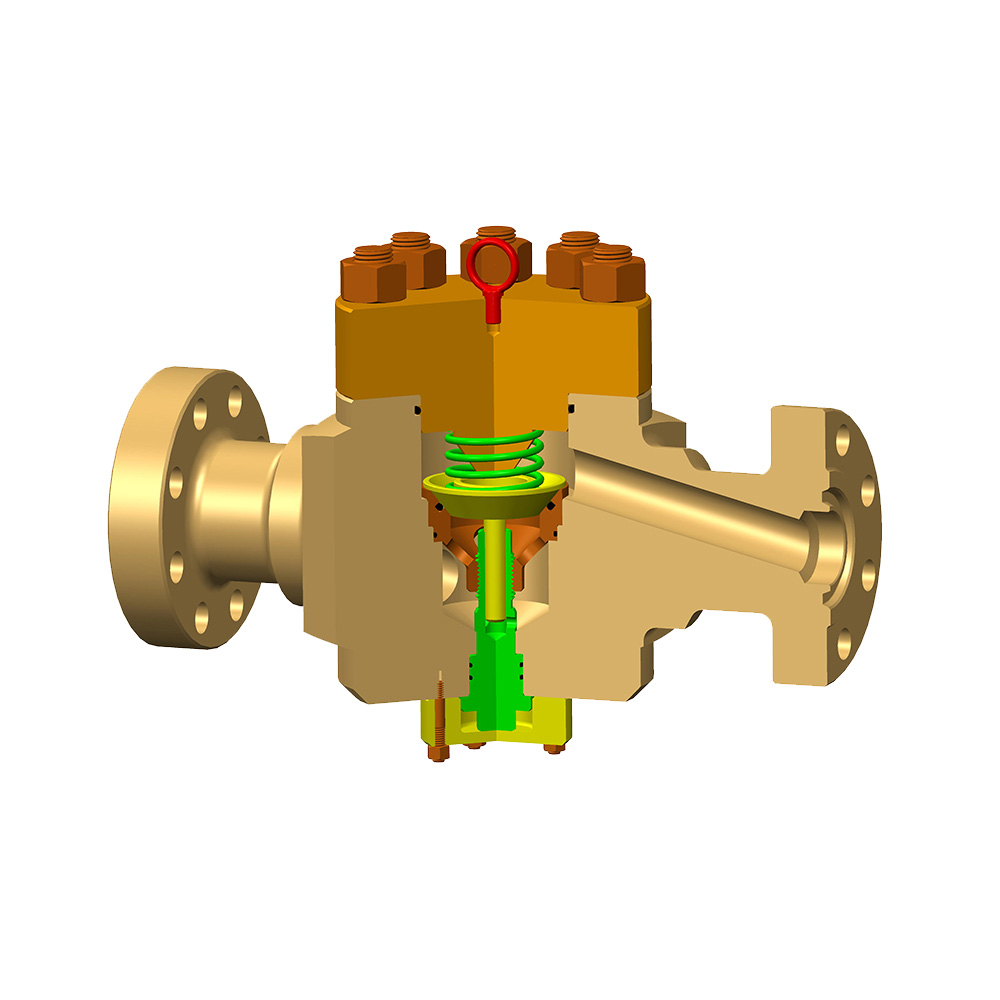

Justerbar chokeventil (justerbar / variabel choke)

Princip: Öppningen (strottområdet) mellan ventilkärnan och ventilsätet justeras kontinuerligt genom en extern driftsmekanism (manuell, hydraulisk, pneumatisk eller elektrisk) för att ändra flödesfallet och tryckfallet.

Kärnstruktur (vanliga typer):

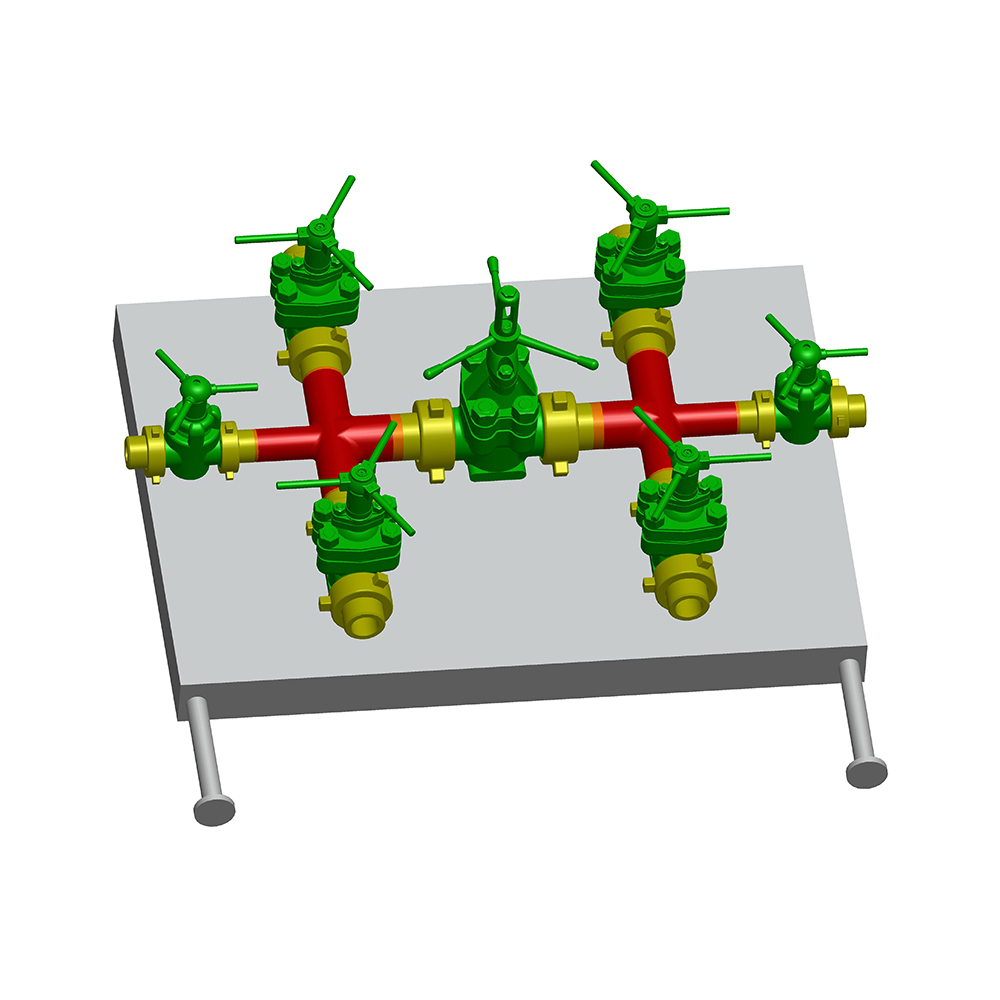

Nålventiltyp: En konisk nålventil (nål) sätts in i det matchande ventilsätets hål (säte), och den axiella rörelsen på nålventilen ändrar det ringformiga strypområdet. Hög precision, lämplig för rena vätskor.

Burtyp/multi-håltyp: Ventilkärnan (kolvtyp eller hylstyp) rör sig i en bur (bur) med speciella hål för att ändra flödesområdet. Håldesignen (storlek, form, nummerfördelning) på buren kan optimera flödesegenskaperna, minska brus, kavitation och erosion. Den mest använda.

Gate/Knife Gate Type: Liknar grindventilen, men med en speciellt utformad banbrytande kan den ge avgränsnings- och strypningsfunktioner i uppslamningar som innehåller fasta partiklar.

Drag:

Det kan kontinuerligt och fint justera flödet och trycket under drift och svara snabbt.

Hög grad av automatisering, lätt att integrera i styrsystem (såsom SCADA, DC).

Strukturen är relativt komplex, kostnaden är hög och den är mer känslig för slitage (regelbundet underhåll krävs).

Enhetsläge:

Manual: Drift av handhjul och växellåda. Enkel och pålitlig, låg kostnad, lämplig för sällsynt justering eller standby.

Hydraulisk/pneumatisk: Använd hydraulisk olja eller tryckluft för att driva ställdonet. Ge stark drivkraft, explosionssäker, lämplig för avlägsna eller hårda miljöer. Vanligast.

Elektrisk: Ställdonet drivs av en motor. Hög kontrollnoggrannhet, bekväm signalöverföring, explosionssäker och tillförlitlighet måste beaktas.

3. Viktiga designfunktioner och utmaningar

Chokeventilen fungerar under extrema förhållanden, och designen måste ta itu med följande utmaningar:

Erosionsmotstånd:

Härdning av nyckelkomponenter: Ythärdning av ventilkärnan, ventilsätet och buren (såsom volframkarbidsprutning, nitrering och ytor av stellitlegering).

Val av överhåriga material: keramik (aluminiumoxid, kiselkarbid), volframkarbidlegeringsbussningar eller komponenter.

Flödeskanaloptimering: vägleda vätskan smidigt genom strypområdet för att undvika turbulens och direkt påverkan.

Kavitationsmotstånd:

Flerstegs tryckreduktion: Disperrera det totala tryckfallet i flera serie-anslutna små tryckfallssteg (flerslagsstrasande bur) för att förhindra att enpunktstrycket sjunker under vätskeprycket.

Cavitation Resistance Cage Design: Specialhåltyper (som labyrinttyp) främjar kollapsen av bubblor i högtryckskammaren, vilket minskar direkt påverkan på metallytan.

Materialval: Hårda material är mer resistenta mot kavitationsskador.

Tätning:

Tätning av metall-till-metall: ventilkärnan och ventilsätet är gjord av hård legering för att säkerställa tillförlitlig tätning och lång livslängd under högtrycksskillnad. Huvudtätningstyp.

Hjälptätning: Ventilstamförpackning (såsom grafit, PTFE) förhindrar externt läckage. API 6A -ventiler kräver strikta tätningsnivåer (såsom PR2, PR2F).

Driftskraft och kontroll:

Balanserad design: Minska det tryck/vridmoment som krävs för ventildrift (särskilt för differentiella ventilver med stor diameter).

Aktuatorval: Tillräckligt tryck för att övervinna vätskkraft och friktion för att säkerställa korrekt och tillförlitlig positionering.

4. Typiska applikationsscenarier

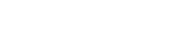

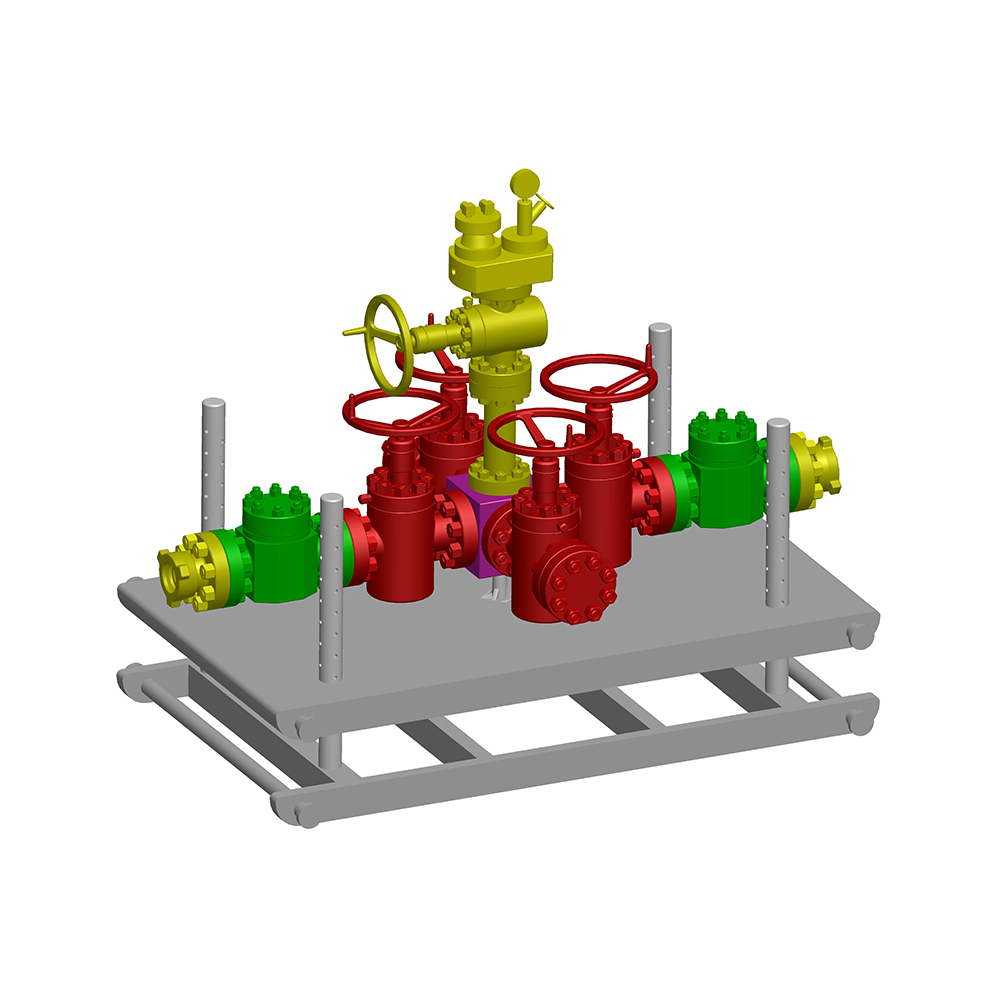

Olje- och gasproduktion:

Wellhead Thravling av oljebrunnar, gasbrunnar och kondensatgasbrunnar (kontrollerar brunnshuvudet och justera produktionen).

Testseparatorinloppstryckkontroll.

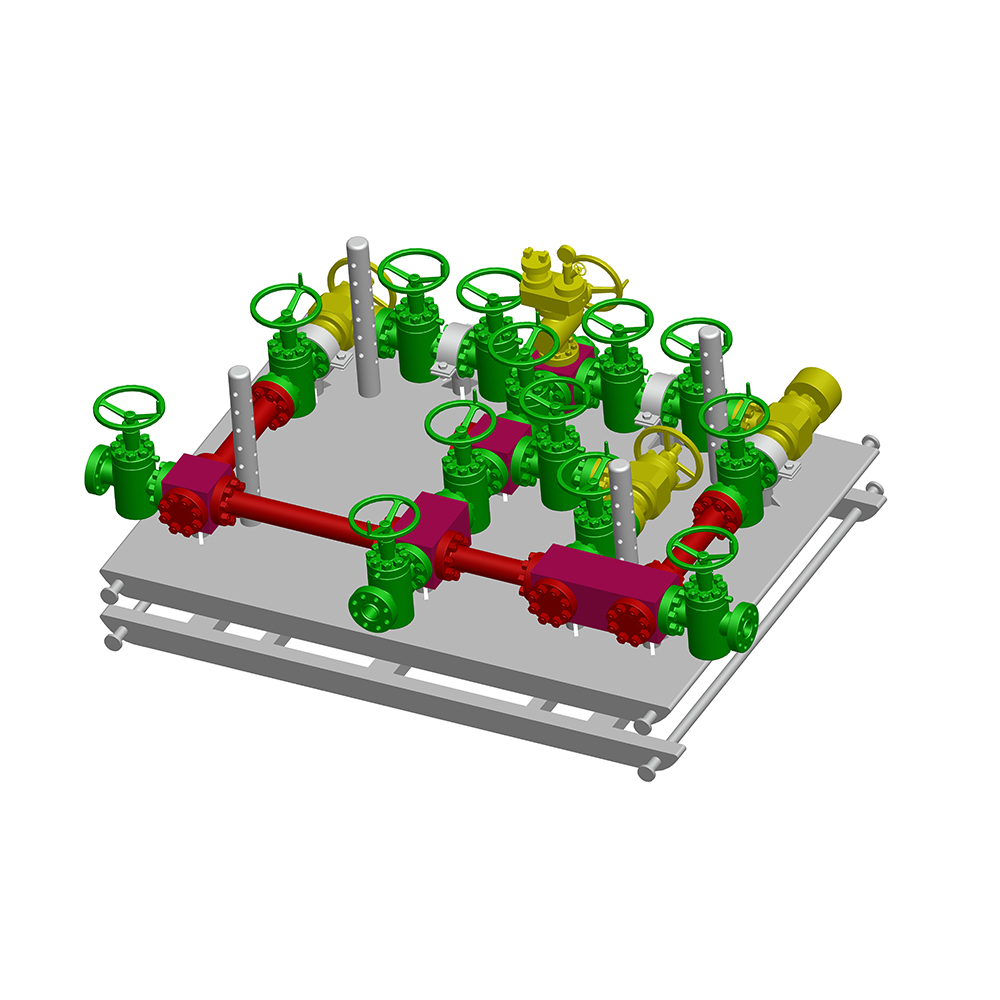

Vatteninjektion/gasinjektionsbrunn Flödeskontroll.

Gasvolymkontroll i konstgjorda lyft (såsom gaslyft).

Borrning och slutförande:

BOP -kärnkomponenter, som används för väldödning och strypning.

Flödes-/tryckkontroll i borrningssystem för borrning och komplettering (lera).

Flödes- och tryckkontroll under bildningstestning (DST).

Andra branscher:

Högtrycks ångsystem i kemiska växter och kraftverk.

Uppslamningsledningar i gruvor.

Högtrycksvattenstrålesystem.

5. Viktiga överväganden för urval

Att välja rätt chokeventil är avgörande och kräver utvärdering av:

Fluidegenskaper: olja, gas, vatten, flerfasflöde, sandinnehåll, H₂S/CO₂ -innehåll (materialkrav), temperatur, viskositet.

Driftsparametrar:

Uppströms tryck (P1)

Nedströmstryck (P2)

Förväntat tryckfall (ΔP = P1 - P2) - Den mest kritiska parametern

Maximalt/minsta flöde (Q)

Flytande temperatur

Funktionella krav: Är huvudsyftet att kontrollera tryck, flöde eller båda? Krävs ofta justering? Krävs automatisk kontroll?

Storlek och anslutningsmetod: Rörledningsstorlek (NPS/DN), trycknivå (såsom ANSI -klass, PN), flänsstandard (ASME, API, DIN) eller Butt Welding -anslutning.

Materialgrad: Ventilkropps- och trimmaterial måste uppfylla kraven på tryck, temperatur, korrosion och erosion. Fokusera på ventilkärnan, ventilsätet, bur/bussningsmaterial (såsom 316SS, duplexstål, 625 legering, volframkarbid, keramik). Följ NACE MR0175/ISO 15156 (Sour Service).

Aktueringsläge: Manuell, hydraulisk, pneumatisk, elektrisk? Hur mycket tryck/vridmoment krävs? Krävs positionsåterkoppling?

Standarder och specifikationer: Det är avgörande att följa branschstandarder:

API 6A: Specifikationer för wellhead och julgranutrustning - den mest kärnstandarden för uppströms olja och gas, som täcker trycknivåer, material, design, testning och dokumentationskrav (som PSL, PR -nivå).

API 14C/ISO 10418: Offshore Platform Säkerhetssystemanalys, design och installation.

API 6D/ISO 14313: Specifikationer för rörledningsventil.

ASME B16.34: Ventilflänsar, trådar och svetsändar.

NACE MR0175/ISO 15156: Petroleum- och naturgasindustrin - Material för H₂S -innehållande miljöer i olje- och gasproduktion.

6. Nyckelpunkter för drift och underhåll

Drift:

Justera långsamt: Undvik plötsliga förändringar i flöde/tryck som kan orsaka chock för systemet.

Undvik liten öppning: Extremt liten öppning ökar risken för erosion och kavitation. Förstå den minsta rekommenderade öppningen av ventilen.

Övervakningsparametrar: Var uppmärksam på uppströms och nedströms tryck, temperatur, flödesförändringar och onormal brus/vibration.

Underhåll:

Regelbunden inspektion:

Extern läckage (stamförpackning, flänsanslutning).

Huruvida ställdonet fungerar smidigt.

Huruvida tryckmätaren och positionsindikatorn är normal.

Förebyggande underhåll:

Kontrollera/byt ut ventilkärnan, ventilsätet, bur/bussning och andra bärande delar enligt tillverkarens rekommenderade cykel.

Smörj rörliga delar.

Kontrollera/byt ut ventilstamförpackningen.

Reservdelar: Reservernyckel som bär delar (särskilt reservventiler för fasta chokventiler).