Kärnteknologier för ventiler inom petroleumsindustrin: mekanism, applicering och utveckling av grindventiler, strypventiler och kontrollventiler

Introduktion: Petroleumsindustrins "kritiska korsningar"

Inom det stora petroleumsindustrins system spelar ventiler en extremt avgörande men ofta förbisett roll. De är de "kritiska tiderna" i rörledningssystem, exakt kontrollerar flödet, tryck, riktning och av/avstatus för petroleum, naturgas och tillhörande media (såsom högtrycksång, sur gas, sur råolja, slurries, etc.). Från utforskningskilometer djupt under jorden, offshore-borrning i stormiga hav, transkontinentala långväga rörledningar, till komplex hög temperatur, högtryck och kemiska enheter, ventiler är allestädes närvarande. Deras prestanda bestämmer direkt produktionssäkerhet, effektivitet, miljööverensstämmelse och projektets övergripande ekonomi. De hårda driftsförhållandena för petroleumsindustrin (hög temperatur, högt tryck, kryogent, korrosion, erosion, brandfarlighet, explosivitet) ställer en nästan krävande krav på ventiler, vilket gör dem till en veritabel domän av avancerad tillverkning av utrustning.

Bland de många ventiltyperna, Grindventiler, strypventiler (inklusive jordklotventiler, nålventiler) och Kontrollera ventiler (Icke -avkastningsventiler - NRV) Forma den grundläggande kärnan i vätskekontroll i petroleumsindustrin. De hanterar kritiska uppgifter som isolering av viktiga processer, exakt flödes-/tryckreglering och förebyggande av omvänd flöde.

Del 1: Gate Ventiles - Robust och pålitliga systemisolatorer

1.1 Kärnmekanism och strukturell analys Kärnfunktionen för en grindventil är att uppnå en helt öppen eller helt stängd Ange i ett rörledningssystem, vilket ger tillförlitlig isolering med läckage nästan noll. Dess arbetsmekanism är enkel och robust:

- Öppning/stängning: Den vertikala uppåtgående rörelsen av stammen driver grind (kil eller parallell typ) att engagera sig eller frigöra vertikalt från sitttätningsyta . När den är öppen dras porten helt in i den övre motorhuven, och erbjuder en fri flödesväg med minimal tryckfall. När den är stängd pressas grinden tätt mot sätet av antingen medietryck eller ställdonsträng, och bildar en styv metall-till-metall (eller mjukt sittande) tätning.

- Typiska strukturella komponenter:

- Kropp: Den tryckinnehållande gränsen. Flödesvägsdesign (full port / reducerad port) är kritisk. Petroleumsindustrin använder vanligtvis helportdesign (borrning ≥ rör-ID) för att minimera tryckfallet och svinmotståndet.

- Hätta: Nyckelkomponenten som förbinder kroppen till stammen. Tätningsmetoder varierar (bultad, trycktätning, självtätning). Trycktätningsnät, som använder medietryck för att förbättra tätningen under högtryck/hög temperatur (HP/HT) -förhållanden, är mainstream.

- Gate/skiva: Kärnstörningsmedlemmen. Solid kilgrind: Enkel, tillförlitlig struktur, lämplig för HP/HT -rena medier (t.ex. huvud ångisolering). Flexibel kilgrind: Har spår för temperaturkompensation, lämpliga för måttliga temperaturfluktuationer (t.ex. brunnventiler). Parallell dubbel skivport: Använder fjädrar eller spridare för att tvinga båda skivorna mot säten samtidigt, och erbjuder god tätning med mindre stränga sätesflathetskrav. Idealisk för media med fina fasta ämnen eller benägna att koks (t.ex. restlinjer i rådestillationsenheter).

- Sittring: Bildar tätningsparet med grinden. Vanligtvis använder du utbytbara härdade säten (t.ex. stellitöverlägg) för förbättrad erosions-/korrosionsbeständighet och livslängd. Tätningsytor kan vara platta, avsmalnande, etc.

- Stam: Överför driftstyrkan. Stigande stam: Stam stiger/faller med grinden, position synlig externt. Effektiv vridmomentöverföring, lämplig för platser över marken eller observerbara (t.ex. plattformsdäckventiler). Icke-stigande stam: Stam roterar bara, mutter rör sig internt med grind, höjden förblir konstant. Idealisk för rymdbegränsade eller begravda rörledningar (t.ex. undervattensventiler).

- Stamförpackning: Det kritiska tätningsområdet som förhindrar medieläckage längs stammen. Använder flera flexibla grafitringar, fjädergeneriserade bälgar tätningar eller kombinationstätningar (grafit PTFE). Bellows -tätningar uppnår noll yttre läckage för HP, giftiga eller radioaktiva medier (API 624 -certifierade).

- Ställdon: Manuell (handhjul, växellåda), pneumatisk, hydraulisk, elektrisk eller elektro-hydraulisk. HP-grindventiler med stor borrning använder vanligtvis reduktion av växellådor eller hydrauliska/elektro-hydrauliska ställdon för att ge högt vridmoment.

1.2 Designöverväganden: Att möta hårda petroleumsindustrins krav Extreme miljöer formar den speciella designen av grindventiler:

- Högtryck/högtemperatur (HP/HT) tolerans: API 6A/6D -standarder definierar sträng design, material och testkrav. Beräkning av kroppsväggens tjocklek följer ASME B16.34, validerad genom ändlig elementanalys (FEA) för strukturell integritet under extrema belastningar. Material inkluderar högtemperaturlegeringsstål (AISI 4130, F22, F91, Inconel 625), duplex rostfritt stål (2205, 2507) eller austenitiska rostfritt stål (316L, 317L).

- Korrosion och erosionsskydd: Möta media som H₂S, CO₂, CL⁻, Sour Water, Sandy råolja:

- Materialval: NACE MR0175/ISO 15156 styr material som är resistenta mot sulfidstresssprickor (SSC) och stresskorrosionssprickning (SCC). Stål med hög legering, duplex/super duplex, nickellegeringar (Hastelloy C276, C22, 625) är vanliga val.

- Ythärdning: Sät- och grindtätningsytor använder i stor utsträckning laserbeläggning, plasmaöverförd båge (PTA) eller oxi-bränslesvetsning (OFW) för att lägga över koboltbaserad (stellit 6, 21) eller nickelbaserad (inconel 625) legeringar (≥3 mm tjockt), avsevärt förbättra slitage, erosion och korrosion.

- Beläggningar: Stammar använder ofta elektrolös nickelplätering (ENP), termisk sprayad volframkarbid (WC) eller fysisk ångavsättning (PVD) (CRN, TIN) för förbättrad slitage/korrosionsbeständighet.

- Fire-Safe Design: API 6FA, API 607, ISO 10497 kräver ventiler för att bibehålla grundläggande tätning (låg läckage) efter exponering av extern brand. Viktiga aspekter:

- Säkerhetssäkerhet: Par i metallstolen bildar en nödtätning efter mjuka tätningar (t.ex. sätes-O-ringar) brinner bort.

- Brandbeständig förpackning: Använder intumescent grafitförpackning som expanderar vid höga temperaturer för att fylla luckor.

- Anti-statisk design: Säkerställer att statisk el som genereras under driften släpps säkert, vilket förhindrar tändning.

- Låg utsläpp (LE) standarder: Drivet av miljöregler (EPA -metanregel, TA LUFT), API 624 (STEM -tätningstest), API 641 (Kontrollventiler), ISO 15848 (Industrial Valves) Definiera strikta fugitiska emissionstestklasser (AH, BH, CH). LE-design fokuserar på optimerade förpackningssystem (skivfjäderbelastad förpackning, ultra-pure grafit), precisionsstambearbetning (RA <0,4 um), bellows tätningar.

1.3 Typiska applikationer för petroleumsindustrin Gate Ventiles distribueras allmänt över olje- och gasvärdekedjan för deras utmärkta isolering och låg flödesmotstånd:

- Upstream Exploration & Production (E&P):

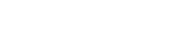

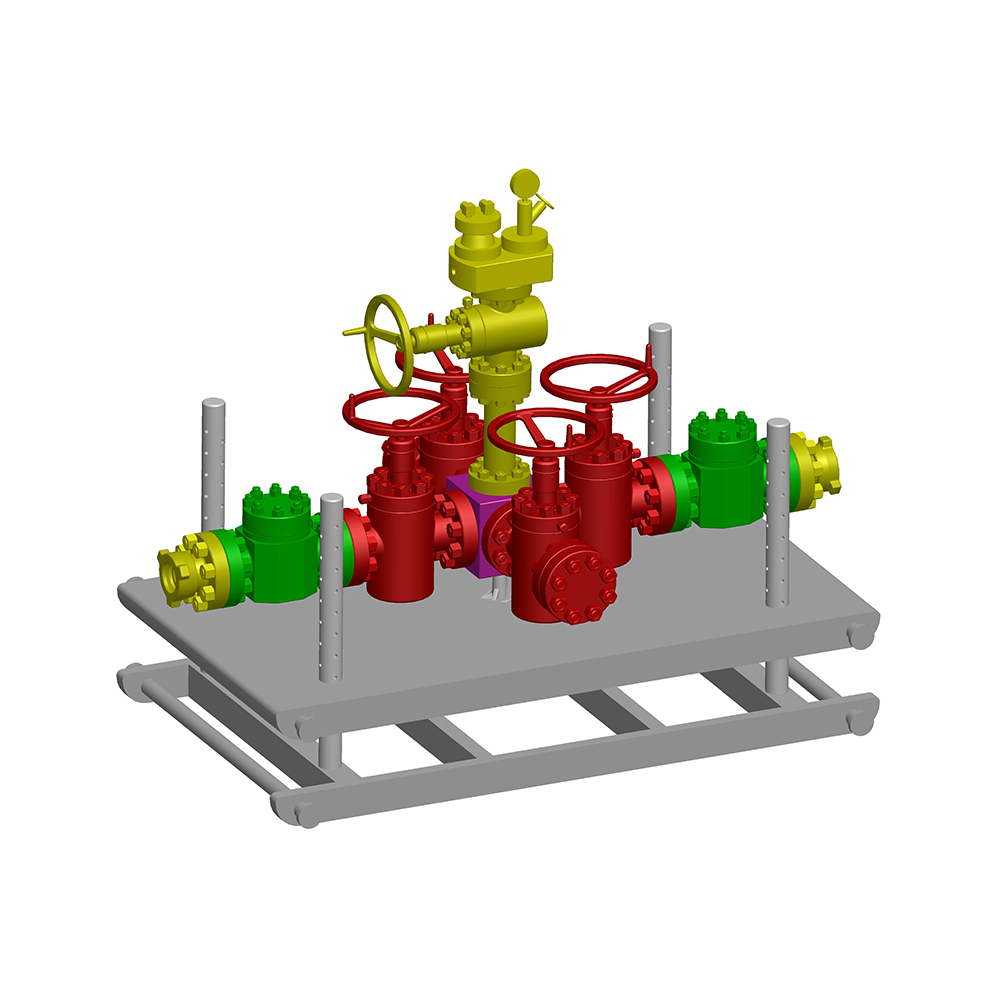

- Wellhead Christmas Trees: Masterventiler, vingventiler, swabventiler. Tål extremt brunnshuvudtryck (≥15000 psi), sur service, sanderosion. Material ofta högstyrka låglegeringstålförfogningar (AISI 4130/4140), överensstämmer med API 6A PSL 3G/4, stellitöverlagda säten. API 6A PR2 -certifiering krävs.

- Säkerhetsventiler under ytan (SSSV): Installeraerad inom slang, stäng automatiskt brunnsborrning i nödsituationer. Hydraulisk eller elektrisk kontroll förhindrar utblåsningar.

- Midstream Transportation & Storage:

- Rörledningsblockventiler: Mainline -blockventiler, stationens isoleringsventiler. Stor borrning (≤60 "), högt tryck (Cl. 600-2500). Kräver full borrning, lämplighet för begravning (direkt eller välvt), pålitlig fjärrkontroll (RTU Hydraulic Actuator), utmärkt CP-kompatibilitet. Material: Kolstål (A106 Gr.B, A694 F60/F65/F70) eller lågtempertemp-kol).

- Tankgårdar: Tankavstängningsventiler, inlopps-/utloppsisoleringsventiler. Måste hantera stora temperatursvängningar, potentiellt vakuum (tankens tömning).

- Nedströms raffinering och petrokemikalier:

- Processenhetsisolering: Reaktor in/ut, kolumn in/ut, ugn in/ut, kritisk pump in/ut. Materialval baserat på processvätska (högtempt kolväten, frätande syror/alkalier, katalysatoruppslamningar) - t.ex. SS, Alloy Steel, Monel, Hastelloy. High-temp (> 500 ° C) Ventiler använder speciella legeringar (347H, 310H, legering 800H/HT) och svetsade motorhuv.

- Ångsystem: Huvudsakliga ångledningar, isolering uppströms/nedströms om tryckreducerande och avvärmningsstationer (PRD). HP (Cl. 1500-2500), HT (≤565 ° C). MATERIAL: CR-MO-stål (P11/P22/P91). Kräva strikt krypfatigue livsbedömning.

1.4 Utmaningar och lösningar

- Sticking & operationella svårigheter: Hög temp eller fouling media orsakar kokning, skalning eller oxidbindning mellan grind och säte. Lösningar: Regelbunden ventilövning, antikokning av belagda grindar (t.ex. PTFE-baserade), parallell dubbel skivdesign, optimerad hålighetsavloppdesign (nedre avloppsplugg).

- Erosionslitage: Höghastighetsflöde (särskilt när strypning) allvarligt eroderar tätningsytor och kroppsflödesväg. Lösningar: Strömlinjeformad flödesvägsdesign, förtjockad/härdad kritiska zoner (säteöverlägg), begränsning av strypning.

- Differential termisk expansion: Olika expansionskoefficienter för kropp, motorhuv, grinddelar vid hög temp kan orsaka bindning eller läckage. Lösningar: Flexibla kilgrindar, optimerad sätesupport, trycktätningshuven.

- Krav på högt vridmoment: Stora HP-ventiler behöver enormt stängningsmoment. Lösningar: Optimerad grinddesign (kilvinkel), lågfriktionsbeläggningar (t.ex. DLC), kraftfulla ställdon (hydrauliska cylindrar, motorer med hög kast).

Del 2: Throtling Valves - Masters of Excelle Flow & Pressure Control

2.1 Kärnmekanism och strukturell mångfald Kärnfunktionen för gasventiler är exakt förordning vätska flödeshastighet och tryck i rörledningssystem. De arbetar genom att ändra flödesväg tvärsnittsområde eller flödesprofil, vilket skapar lokaliserat motstånd (tryckfall) för kontrollerad energispridning.

- Kärnåtgärder: Stängelementet (plug/nål/boll) rör sig linjärt eller rotationiskt relativt sätet, vilket kontinuerligt förändrar flödesområdet.

- Huvudstrukturtyper & egenskaper:

- Globe Valve:

- Strukturera: Sfärisk eller glödlampa-formad kroppshålighet. Stam flyttar plugg (skiva, plugg, nålformad) vertikalt på/bort från sätet. Flödesväg: "S" (standard) eller "y" (vinkelmönster).

- Strotning: Varierar ringformat mellanrum mellan plugg och sittring. Stroke vs. Flow: Ca. Linjär eller lika stor procentuell (plug -formberoende).

- Drag: Hög precision (särskilt lågt flöde), tät avstängning (metall/mjuk tätning), högt tryckfall, plugg benägna till erosion. Lämplig för lågt/medelstora tryck, rena medier som kräver avstängning och reglering (pannmatningskontroll, instrumentluft).

- Nålventil:

- Strukturera: Plugg är en lång, avsmalnande "nål" som passar en precision av avsmalnande sätesöppning.

- Strotning: Minutförskjutning förändrar exakt smalt ringformat gapområde för ultra-fin flödeskontroll (mycket låg CV).

- Drag: Extremt hög precision, smalt flödesområde, lätt blockerat, dålig erosionsmotstånd. Används för instrumentprovtagning, precisionsmätning, testbänkar.

- Burstyrd ventil (burtrimventil):

- Strukturera: Plug (kolv) rör sig vertikalt inuti en metallbur med specifika öppningar (fönster). Burguider och definierar flödesväg och karakteristik.

- Strotning: Vätskeflöden genom buröppningar. Plug Motion täcker/exponerar öppningsområdet. Flödeskarakteristik (Lin., Eq%, snabb öppen) definierad genom att öppna form/distribution.

- Drag: Balanserad plugg (minskar driftskraften), stark antikavitation (tryckfall i flera steg), bra brusdämpning (labyrint), trimutbytbar, enkel underhåll. Föredraget för HP-droppe, svår service (fasta ämnen, kavitation) i petrochem: HP-droppkontroll, antikavitation, brusreduceringsventiler.

- Vinkelventil:

- Strukturera: Globe Valve Variant, Inlet/Outlet vid 90 °.

- Drag: Ändrar flödesriktning för att spara utrymme, lägre flödesmotstånd än standardklot, motstår fasta ämnen. Vanligt för pannblåsning, uppslamningskontroll.

- Pluggentil för reglering (V-Port Plug-ventil):

- Strukturera: Konisk/cylindrisk plugg med formad port (t.ex. V-port).

- Strotning: Roterande pluggförändringsexponering, uppnår nära EQ% flödeskarakteristik.

- Drag: Hög kapacitet (nära helportklot när det är öppet), god reglering, slitstöd (metalltätning), lämplig för viskösa, uppslamning eller böterbelastade mediereglering (rest, slurries).

- Kulventil för reglering (V-boll / karakteriserad kulventil):

- Strukturera: Boll med konturerad borrning (V-Notch, segment).

- Strotning: Roterande boll ändrar exponering för port; Kontur uppnår specifik egenskap (t.ex. ekv%).

- Drag: Mycket hög kapacitet (nära rak rör när det är öppet), stark skjuvningsverkan (kan klippa fibrer/uppslamningar), tillförlitlig tätning (mjuk säte), lämplig för kombinerad isolering och reglering, fibrös/mjuk fast material (massa, avloppsvatten, mat). Används i olja och gas för uppslamningsreglering, flödeskontroll med brett räckvidd (Tank Farm Switching).

- Multisting Anti-Cavitation Trim: Komplexa multi-håls/labyrintflödesvägskonstruktioner (integrerade i burventiler etc.) Dela upp en stor ΔP i mindre steg, förhindra blinkande/kavitation, skydda trim och nedströmsrör. Väsentligt för HP Drop Service (HP Gas -nedgång, pannmatningspump Min. Flödesåterkörning).

- Globe Valve:

2.2 Kärnregleringsbehov och designutmaningar i petroleum Komplexiteten ställer särskilda krav:

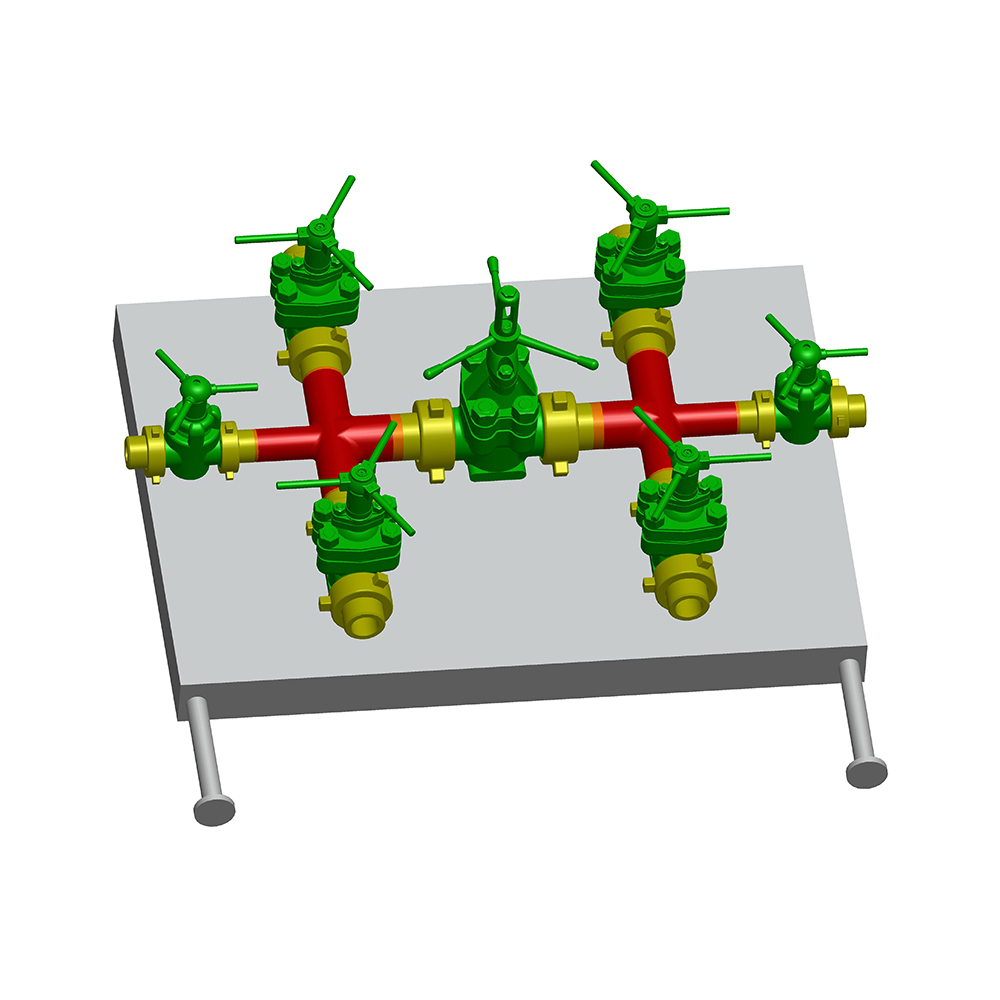

- Högtrycksfallskontroll: Till exempel välhuvudkakor, gastryckreducerande stationer, kompressor-anti-surge-ventiler, HP-processkontroll. Nyckelutmaning: Kavitation och blinkande:

- Kavitation: Lokala tryckfall under ångtrycket → Bubblor Form → Nedströms tryckåtervinning → Bubblor Kollaps → Mikrostrålar Orsak Putting-skador och högt brus.

- Blinkande: Tryck sjunker under ångtrycket → Partiell kontinuerlig förångning → erosivt tvåfasflöde.

- Lösning: Design med flera steg:

- ORIFICE PLATE Array (dra, hi-flow): Stackar med plattor med flera små hål för iscensatt ΔP.

- Labyrintväg: Långa, krångliga stigar ökar friktionspridningen.

- Högervinkelvridningar: Energispridning via flera 90 ° -böjningar.

- Vortexkammare: Höghastighet virvlande centrifugal spridning.

- Mål: Dela stora ΔP i steg där Δp_stage <ΔP_Critic (förhindrar bubbelbildning/kontroller kollaps).

- Exakt flödeskontroll: Till exempel FCC -matningskontroll, reformatorväteflöde, destillationskolonnens återflöde/boilup -förhållande, tillsatsinjektion. Kräver:

- Hög mellanrum (> 50: 1): Håll karakteristiska över brett flödesområde.

- Hög upplösning och repeterbarhet: Fin ställdonskontroll (smart positioner).

- Låg hysteres: Undvik deadband/instabilitet.

- Lösning: Optimera trimgeometri (burhåldesign, plug-kontur), högpresterande ställdon (digital smart elektrisk, precisionspneumatisk positioner), minska stamfriktion (lågfriktionsförpackning, rotationsventiler).

- Slit- och korrosionsbeständighet: Facing Catalyst -böter, sandig rå, sur service (H₂S, CO₂, HCL). Lösningar:

- Härdade ytor: Plug/säte/buröverlägg: Stellite, WC, Spray Ceramic (Al₂o₃, Cr₂o₃) eller Solid Sintered WC.

- Korrosionsresistenta legeringar: Trim: Duplex, Hastelloy, Monel.

- Optimering av flödesväg: Undvik skarpa kanter/döda zoner för att minska partikelimpingement.

- Högtemperaturapplikationer: Till exempel försenad Coker Hot Vapor, FCC -regenerator -bildventil (funktionellt en styrventil), Steam PRDS -kontroll. Utmaningar: Materialstyrka/deformation, termisk expansion → Bindning/läckage. Lösningar: Högtemplegeringar (Inconel 625/718, Haynes 230, 800H), värmeutvidgningskompensation, optimerad vägledning, HT-förpackning (flexibel grafit).

- Låg utsläpp & brandsäkerhet: Liknande krav som grindventiler, kritiska för brandfarliga (H₂, LPG, LNG) eller toxiner. API 624/641/ISO 15848 lika tillämpligt.

2.3 Typiska applikationer för petroleumsindustrin

- Uppströms:

- Wellhead Choke Valve: ** Kritiskt! ** Kontrollerar brunnflödeshastigheten och trycket (förhindrar bildning av bildning, hanterar produktion). Tål Extreme ΔP (reservoar kontra rörledningstryck), sand, surtjänst. Användning flerstegsbur (8-12 steg) eller specialnålbur. MATERIAL: Högstyrka legeringsstålhärdade ytor (stellit/wc). Kräver slitage, kavitation, SSC -motstånd. Typer: Fixat (manuellt), justerbar (hydraulisk/elektrisk).

- Testseparatorkontrollventiler: Reglera nivå/tryck i olja/gas/vattenavskiljare.

- Midstream:

- Gastryckreducerande stationer: Inloppstryckstyrning, monitor, arbetarventiler. Säkert/stadigt reducera HP -överföringsgas till MP/LP -distributionstrycket. Nyckelutmaning: kavitation/brus under hög ΔP (hundratals bar). Gemensam: Labyrint/flerstegsburtrim I vinkel/raka mönsterventiler. Strikt avstängning (ANSI VI) och LE (ISO 15848 AH/BH) krävs.

- Kompressorstationer: ** Anti-Surge Valve: ** Compressor Lifeline. Kräva Extremt snabbt svar (MS) , stort CV (omedelbar högflödesventil), hög tillförlitlighet. Ofta boll-/fjärilsventiler högpresterande ställdon (hydraulisk snabböppen).

- Gaslagring: Injektion/produktionsflödeskontroll.

- Nedströms raffinering:

- Reaktormatningskontroll: Exakta kolväten, H₂, katalysatorflödeskontroll (hydrokrackning, reformering).

- Fraktioneringskolumnkontroll: Reflux, bottnar reboiler uppvärmning, sidorakningskontroll (rå enhet, FCC huvudfraktionator).

- Ugnskontroll: Bränslegas/oljeflöde, matningsflöde, förbränningsluft/O₂ -kontroll (via spjäll/FD -fläkt).

- Verktyg: ** Pannan Feedwater Control Ventil ** (HP Drop, Anti-Cavitation Trim), PRDS-styrventil (HPHT-ånga), kylvattenflöde. BFW-ventiler använder flerstegsburtrim (4-6 steg) härdning.

- Miljöenheter: FGD -uppslamning Recirc Pump -urladdning (nötning/korrosionsbeständighet), avloppsvattenflödes/tryckkontroll.

- Specialiserade ventiler:

- FCC Slide Valve: Kontrollerar katalysatorcirkulationen mellan reaktor/regenerator (HT, böterbelastad, HP-droppe, hög slitage). Använder speciellt eldfast foder ("Tortoise-Shell Mesh"), HT-legeringar, hydraulisk aktivering.

- Svart/grå vattenvinkelventil: Slurries med fasta ämnen (katalysatorböter, koks). Vinkelmönster, härdad trim (WC), strömlinjeformad design för att förhindra igensättning.

2.4 Intelligens & diagnostik Moderna strypventiler blir allt mer intelligenta:

- Smart Positioners: Mikroprocessorbaserad, Support Hart/FF/PA. Ge exakt läge för feedback/kontroll, ventildiagnostik (friktionsförändringar, förpackning av slitage, ställdonstryckproblem), adaptiv inställning, stegresponstest, dataloggning/kommunikation.

- Övervakning av tillstånd: Integrerade sensorer (vibration, akustisk utsläpp, temperatur, STEM-förskjutning) möjliggör realtids hälsoövervakning (trim erosion, kavitationintensitet, förpackningsläckeprognos) för förutsägbart underhåll.

- Digital tvilling: Virtuell modell baserad på fysik och operativa data för prestationssimulering, kontrolloptimering och livsförutsägelse.

Del 3: Kontrollera ventiler - Guardians of Flow Direction

3.1 Kärnmekanism och strukturella typer Kontrollera ventiler (icke -avkastningsventiler - NRV) förhindrar automatiskt omvänd vätskeflöde och skyddar uppströmsutrustning (pumpar, kompressorer, kärl) och säkerhetssystem. Operationen förlitar sig enbart på flytande kinetisk energi och differentiellt tryck; Inget externt ställdon.

- Kärnprincip: Framåtflödestrycket öppnar skivan (svängskiva, kolv, boll, skiva); Vid flödesstopp/reversering stängs skivan automatiskt via tyngdkraften, fjäderkraften eller ryggflödet, vilket blockerar omvänd flöde.

- Huvudstrukturtyper & egenskaper:

- Swing Check Valve:

- Strukturera: Skiva (viktade eller inte) svänger på en gångjärnsstift inuti kroppen.

- Drift: Framåtflödeslyftar skivan från sätet; Stoppar/Reversal Gravity Swings skiva stängd. Lågt tryckfall när det är öppet (skiva ~ parallellt med flödet).

- Drag: Enkla, stora storlekar (≥DN50), låg ΔP, långsam stängning (benägen till vattenhammer), endast horisontell installation. Lämplig för rena vätskor med jämnt flöde (pumputsläpp).

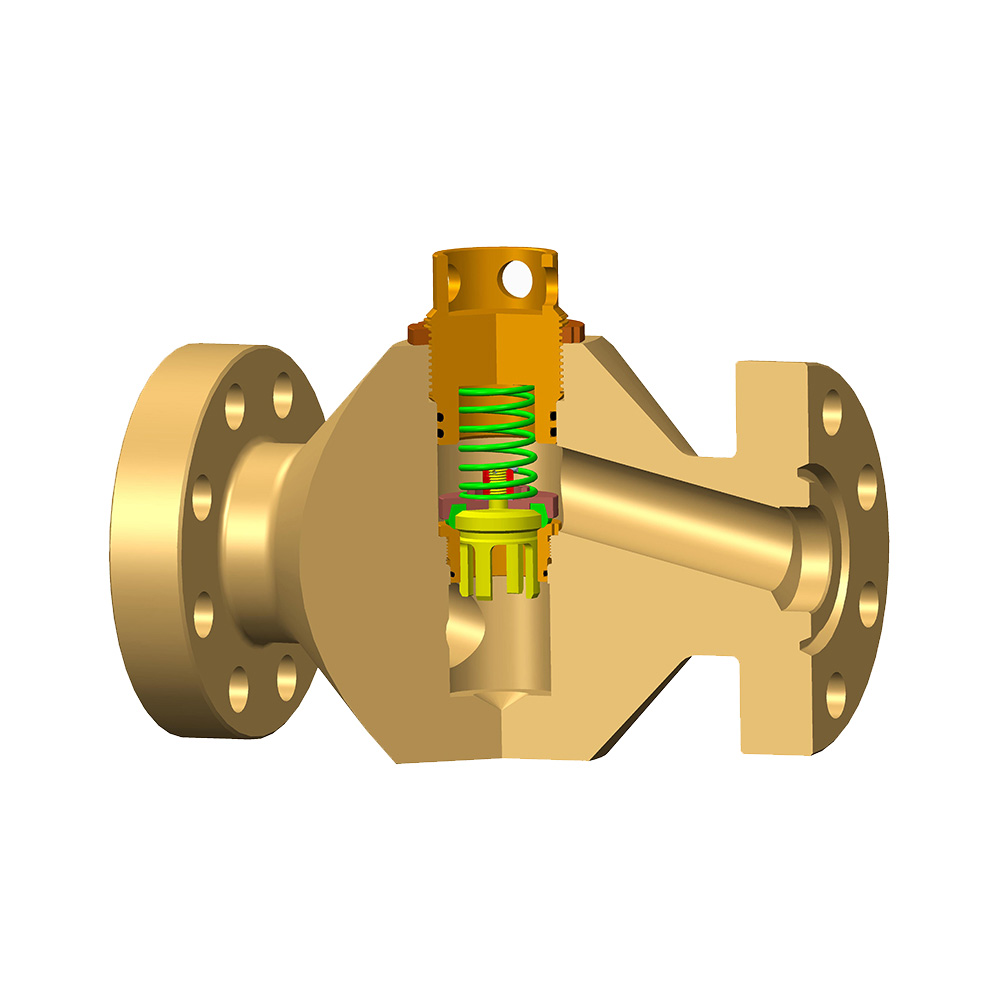

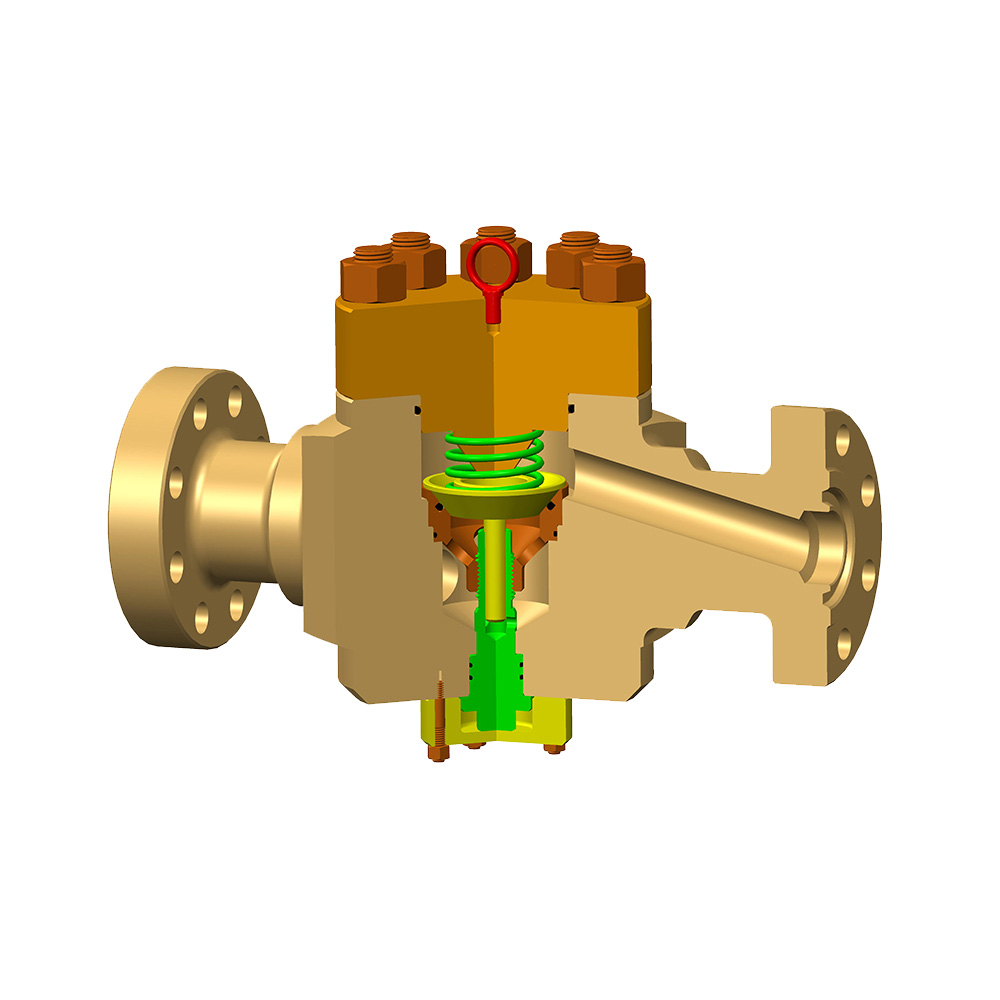

- Lyftkontrollventil / kolvkontrollventil:

- Strukturera: Skiva (kolv, plugg, skiva) rör sig vertikalt i en guide, vinkelrätt mot flödet. Liknar Globe Valve -skivan.

- Drift: Forward Flow Lifts Disc; Stoppning/reversering Gravity/Spring stänger den. Guidad av Disc OD/Guide Bore Fit.

- Drag: Kort resor, snabbare stängning (än svängning), god tätning (metall/mjuk säte), horisontell/vertikal installation (flöde uppåt), högre ΔP (krånglig väg), guiden renlighet kritisk. Lämplig för mindre storlekar (≤DN50), högre tryck, snabb stängning (pumputsläpp), ångsystem.

- Kontroll av dubbla plattaskontroller och dubbeldörrkontroll:

- Strukturera: Två halvcirkelformade (eller fjärils) plattor anslutna med fjäderbelastade gångjärn, centralt monterade.

- Drift: Framåtflödet skjuter plattor öppna (~ 78-85 °). Stoppning/reversering Spring Force Backflow Snaps plattor platt stängda.

- Drag: Kompakt/ljus (stora storlekar), mycket snabb stängning (minskar vattenhammer), låg ΔP, fjäderassisterad (positionskänslig), god flödeskapacitet. Används allmänt för pump/kompressorutsläppsskydd över O&G. Nyckelersättning för svängnings-/lyftventiler.

- Bollkontrollventil:

- Strukturera: Stängningsmedlem är en solid boll (metall/elastomerbelagd), sätet är konisk.

- Drift: Framflödeslyftar boll; Stoppning/reversering Gravity/Spring Drops Ball på sätet.

- Drag: Extremt enkel, pålitlig tätning (mjuk säte), hög ΔP, hanterar fasta ämnen/viskösa medier väl (kulrotation), vertikal installation krävs (flöde uppåt). Vanliga små linjer, uppslamningspumputsläpp, kemisk injektion.

- Lutande skivkontrollventil / munstyckskontroll / axiellt flödeskontroll:

- Strukturera: Lutande skiva (eller munstycksformad) med motvikt/fjäder, monterad på central axel.

- Drift: Framåtflöde skjuter skivan öppen med minimal avböjning (~ 15-20 °). Stoppning/vändning motvikt/fjäderens baktryckssnaps skiva stängd (millisekundshastighet).

- Drag: Mycket låg ΔP (nära rakt rör), Ultra-snabb stängning (Bästa vattenhammerförebyggande) , strömlinjeformad, fjäderassisterad (position flexibel), idealisk för hög hastighet (pump/kompressoruttag), enkelt underhåll. Toppval för vattenhammarreducering och ultra-låg ΔP.

- STOPP Kontrollventil: Kombinerar manuell avstängning (som Globe Valve) med automatisk kontrollfunktion. STEM kan tvingas stänga skivan eller tillåta fri rörelse när den höjs. Används där extra isolering behövs (t.ex. pannmatningspumputtag).

- Swing Check Valve:

3.2 Viktiga petroleumutmaningar: vattenhammer och tätning Kärnproblem för kontrollventiler:

- Vattenhammer / överspänningsskydd:

- Orsaka: Plötsligt pump/kompressorstopp → Framåtflödesstopp → nedströms vätsktröghet skapar lågt tryck/vakuum → Vätska Avtar, stoppar, vänder → Slams i stängning/stängd skiva → Destruktiv tryckvåg.

- Kontrollera ventilrollen: Stängningshastighet är kritisk. Snabbare stängning → Mindre omvänd flödesmoment → Lägre spänningstryckstopp.

- Lösning: Långsamma ventiler (Swing) Hög risk. Petroleumsindustrin föredrar:

- Snabbstängande kontrollventiler: ** Dual Plate ** (kraftfulla fjädrar), Lutande skiva/axiell (Motvikt/våroptimerad vätskedynamik) Erbjuder millisekund stängning, grundpelare för pumptrippskydd (API 6D rekommenderas).

- Tillbehör: Install Instrumentpanel eller hydraulisk spjäll på utloppet av standardventilen (t.ex. svängning) för att försena slutlig stängning (~ 10-15 ° resor), vilket minskar skivpåverkningshastigheten och överspänningstoppen (offrar viss hastighet).

- Systemdesign: Överspänningsbehållare, lättnadsventiler, VFD -mjuka pumpar stannar.

- Tätning tillförlitlighet:

- Utmaningar: Upprepad påverkan slitage, nötning av fasta ämnen, fouling, korrosion, låg ΔP (otillräcklig tätningskraft) orsakar inre läckage (omvänd flödesläckage).

- Lösningar:

- SEAL DESIGN: Metalltätningar (hardfaced, precision lappad) för HPHT; Återlödande tätningar (skivmonterad O-ring, PTFE, grafit) för låg ΔP-täthet.

- Assisterad stängning: Vårbelastning (dubbelplatta, lyft, lutningsskiva) säkerställer tillförlitlig stängning/tätning vid lågt flöde/tryck och vertikalt nedflöde.

- Material/härdning: Skiv-/tätningsytor överlagda med stellit, WC eller keramisk sprayad.

- Standarder: API 598, API 6D, API 6A mandat strikta sittprov (lågt tryck, högt tryck). API 6D definierar specifika tätningsklasser (t.ex. dubbelriktad tätning).

- Fastl-Laden Media: Partiklar orsakar stickning (förhindrar stängning) eller tätningslitage. Lösningar: Bollkontroller (mindre stickande), dubbelplatta (fjäderkrafter stänger), lyftkontroller (guide skyddar tätning), speciell hårt trim.

- Hpht: Liksom med grind/gasventiler är materialval (HT -legeringar), strukturell design (FEA), brandsäkerhet (API 6FA) avgörande.

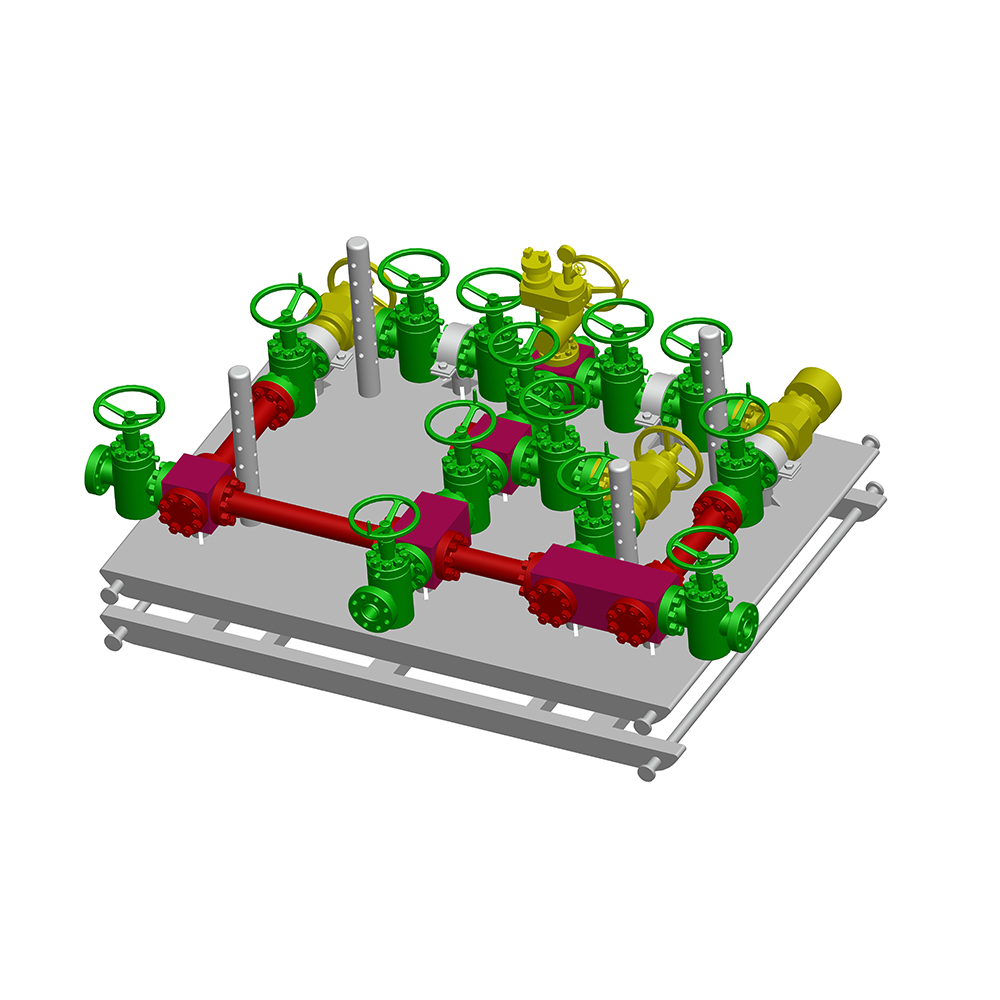

3.3 Typiska applikationer för petroleumsindustrin Kontrollera ventiler är allestädes närvarande säkerhetsbarriärer mot omvänt flöde:

- Pumpens urladdning: ** Mest kritisk tillämpning! ** Förhindrar skador på ryggflöde via omvänd rotation vid avstängning. Snabbstängning är väsentlig (dubbelplatta, lutningsskiva föredragen). API 6D -certifierade dubbla plattventiler som är vanliga för processpumpar.

- Kompressorutsläpp: Förhindrar gasryggflöde skadlig rotor. Kräver snabb stängning, HP -tolerans, lågt läckage. Lutande skivventiler som är vanliga för stora centrifugalkompressorer.

- Parallell utrustning: Förhindrar flöde från löpande utrustning till standby (pumpar, kompressorer).

- Fartygsuttag: Underhåller fartygstrycket, förhindrar bakflöde (separatorer, tankuttag).

- Pannmatningspumpens urladdning: HPHT -tjänst. Använder ofta lyftkontroller eller svängkontroller med instrumentpaneler (& stoppkontroller).

- Undervattensledningar: Förhindrar tyngdkraften/ESD-inducerad backflöde. Kräver hög tillförlitlighet, korrosionsmotstånd, riktningsflexibilitet (dubbelplatta, boll vanligt).

- Injektionsbrunnar (vatten/gas): Förhindrar reservoarvätskeflöde.

- Tryckavlastningssystem: Säkerställer att trycksäkerhetsventilen (PSV) förblir tillgänglig om uppströms isoleringsventil felaktigt stängs (använder kontrollventiler med berättelser eller speciella förbikopplingar).

Del 4: Utvecklingstrender och framtidsutsikter

Kärnventilteknologier inom petroleumsindustrin utvecklas kontinuerligt mot högre prestanda, intelligens och hållbarhet:

1. Materialvetenskap genombrott:

- Avancerade legeringar: Bredare användning av Super Duplex (Zeron 100, 2507), Ni-baserade HT-legeringar (Inconel 718, 725, Haynes 282), titan för extrem korrosion, HPHT, djupvattenkryogen service. Tillsatsstillverkning (3D-tryckning) möjliggör komplexa trimgeometrier (optimerade burar med flera steg) med hjälp av avancerade legeringar svåra via gjutning.

- Surface Engineering Innovations:

- Ultrahårda beläggningar: CVD/PVD-diamantliknande kol (DLC), kubisk bornitrid (CBN) erbjuder extrem hårdhet/slitmotstånd.

- Nanokompositbeläggningar: Kombinera element (Tialn MOS2, DLC WC) för balanserad hårdhet/seghet/låg friktion/korrosionsmotstånd.

- Funktionellt graderade beläggningar: Kompositionsgradient förbättrar bindningsstyrka och ytegenskaper.

- Extreme miljöbeläggningar: Oxidationsresistent (McRaly), smält metallerosionsresistent för FCC etc.

- Keramiska material: Ökande användning av konstruerad keramik (ZTA, SIC) för slitdelar (bollar, säten, skivor), särskilt i renhetskänsliga (semikon, farma) eller extrema slitage.

2. Fördjupning av intelligens och digitalisering:

- Smart Positioners & Actuators: Utvecklas mot multifunktionella, högprecision, hög tillförlitlighet, stark kommunikation. Integrering av fler sensorer (vridmoment, stam, acceleration, akustisk), kantberäkning för avancerad lokal diagnostik (kvantifiera trimerosion, packning av hälsa, utlösa prediktivt underhåll).

- IIOT -integration: Ventiler som smarta noder i Plant IoT-plattformar (Osisoft PI, Aveva, Honeywell PhD), strömmande realtidsstatus, prestanda, diagnostik.

- AI & Big Data Analytics: ML-algoritmer analyserar stora ventildata för att förutsäga fel, optimera underhåll, identifiera avvikelser (förestående kavitation), auto-melkontroller. Digitala tvillingar simulerar ventilfysik (flöde, stress, slitage) mer exakt.

- Trådlösa tekniker: Wirelesshart, Lorawan Förenkla fältledningar, möjliggöra övervakning i avlägsna områden (brunnsplatser, rörledningsventilstationer).

3. Strävan efter extrem prestanda och tillförlitlighet:

- Ultra-låga utsläpp: Kontinuerlig utveckling mot ISO 15848 Högsta klasser (AH/BH). Fokus: Nya tätningar (Metal Bellows Graphite), Ultra-Precision bearbetning (Nano-Finish), Advanced Packing Materials/Designs (Spring-Energized Multi-Stage).

- Ultra-Long Life & underhållsfri: Målskiftning från "tidsbaserad" till "tillståndsbaserad" eller till och med "design-liv underhållsfri." Berättar på revolutionära material/ytteknik, optimerad design (reducerade slitpunkter), exakt förståelse för lastspektra och fellägen.

- Extreme servicelösningar: Dedikerad design/verifieringsteknik för ultra-deepwater (> 3000m), ultra-HT (> 700 ° C), ultra-HP (> 25000 psi), stark strålning, superkritiska vätskor, utnyttjande riskbaserad integritetshantering (RBI).

4. Grön övergång och hållbarhet:

- Minska energiförbrukningen:

- Optimerade flödesvägar: CFD -simulering förbättrar kontinuerligt kropps-/trimflödeskonstruktioner, vilket minskar turbulens/ΔP → lägre pumpning/kompressionsenergi. Till exempel optimerar du övergångar av grindventil, Thravling Valve Multi-Stage Paths, Kontrollera ventilskivprofiler.

- Lågtågsdesign: Minska ventildriftenergi. Till exempel lågfriktionsförpackning (PTFE-grafitkompositer), optimerade grindkilvinklar/parallella skivor, rotationsventiler som ersätter stigande stjälkar, högpresterande lager.

- Smart reglering: Intelligent Positioners Process Optimization (APC) → Ventiler fungerar med effektivare punkter och undviker onödig strypförlust.

- Metanutsläppsminskning: Fugitiva utsläpp (metan) är ett viktigt GHG -fokus. Ventil Le Tech Evolving:

- Tätningsinnovationer: Bredare bälgförseglingsanvändning (stjälkar), multi-tätningsdesign (primär sekundär), högpresterande material (ultra-pure grafit, förbättrade polymertätningar).

- Precisionstillverkning: Ultrahög bearbetning (STEM RA <0,2 um), strikta monteringstoleranser, automatiserad montering → Konsistens.

- Övervakning och reparation: Integrerade mikroläcksensorer (laserspektroskopi, ultraljud) Förutsägbara plattformar → Tidig läckag varning/exakt reparation.

- Utökad liv och underhållbarhet:

- Modulär design: Nyckeldelar (säten, burar, skivor, tätningar) Lätt utbytbara → Minska hela ventilutbytesavtryck/driftstopp (t.ex. API 6D -grindstolar som ofta kan utbytas inline).

- Omtillverkning och renovering: Robusta ventilremansystem → Reparation/uppgradering/återcertifiera kärndelar (kropp, motorhuv) per API/ISO → Förläng livscykeln.

- Ekomaterial: Utforska biobaserade fetter, biologiskt nedbrytbar förpackning → Minska miljöavtrycket. 5. Anpassning till nya energier och olika medier:

- Väteventiler: Vätekonomi utgör nya utmaningar:

- Vätebrittlement (He): H Atomer Permerar metallgitter → Allvarlig förlust av seghet. Kräver He -resistenta material (specifika betyg AISI 316L/317L, Duplex 2507, Inconel 625/718 - Per NACE MR0175/ISO 21457 Annex H), optimerad värmebehandling, strikt hårdhetskontroll.

- Ultra-låg genomträngning/läckage: Liten H₂ -molekyl → hög permeabilitet. Behöver strängare Le-design (utöver ISO 15848 AH), precisionsmetall-till-metall-lappning, H₂-specifik läckedetektering.

- Högtryck: Fyllningsstationer, rörledningar → HP-tolerans (70-100MPa) → Fokusmaterialstyrka, tätningar, trötthetsliv.

- Cryogenic (Liquid H₂): Ventiler behöver extrem kalltolerans (-253 ° C) → Material Toughness, speciell isolering, ispluggförebyggande.

- CCUS (koldioxidfångst, användning och lagring) ventiler:

- Hög co₂ & föroreningar: Hantering av hög renhet eller orena CO₂-strömmar (H₂S, Soₓ, Noₓ, O₂, fukt) → Korrosion (kolsyra/syrakorrosion om våt) och erosionens nyckelutmaningar. Materialval (super duplex, Ni -legeringar, foder) och härdning kritisk.

- Supercritical Co₂ (Sco₂): Unika egenskaper (vätskeliknande densitet, gasliknande viskositet) kräver nya ventildesignöverväganden (tätning, termisk expansion, erosion).

- Högtryck och injektion: Injektionsbrunnar och rörledningar → HP -service → Strikta tätning/säkerhetsstandarder.

- Biobränslen & syntetiska bränslen: Att hantera media med alkoholer, estrar, organiska syror → kräver högre kompatibilitet, svullnadsmotstånd, långvarig stabilitet för icke-metalliska tätningar (EPDM, FKM, FFKM).

5. Avancerad tillverkning och certifiering:

- Tillsatsstillverkning (AM):

- Komplexa geometrier: Produktion av intrikata interna flödesvägar (optimerade flerstegs labyrint trim), lätt topologoptimerade strukturer, integrerade kylkanaler (HT-ventiler) omöjliga via gjutning/smide.

- Högpresterande material: Direkttryck av Ni -legeringar, Ti -legeringar → Minska avfallet, förbättra prestandan.

- Snabba reservdelar: On-Demand, lokaliserad produktion av kritisk trim → förkorta leveranskedjan/driftstopp (t.ex. offshore-plattforms reservdelar). Utmaningar: är en del konsistens, NDT -metoder, branschcertifiering (API 20S).

- Precisionsbearbetning och inspektion:

- Ultra-precisionsbearbetning: 5-axelbearbetningscentra, högprecisionslipor säkerställer kritiska tätningsytor geometriska toleranser/ytfinish.

- Automatiserad och smart produktion: Robotmontering, syninspektion, Online QC → Ökningseffektivitet/konsistens.

- Avancerad NDT: Bredare användning av fasad array ultraljudstest (PAUT), digital radiografi (DR/CR), industriell CT, automatiserad PT/MT → Säkerställa internkvalitet/defektdetektering.

- Striktare certifiering och utvecklande standarder:

- API Standards Evolution: API 6A (Wellhead), API 6D (Pipeline), API 600 (Steel Gate), API 602 (Compact Gate), API 623 (Steel Globe), API 624/641 (LE -testning) uppdaterad kontinuerligt för nya material/design/testkrav (Cycle Testing, Stricter Fugitive Testing).

- ISO Standard Globalization: ISO 14313 (Pipeline, Equiv. API 6D), ISO 17292 (petrokemiska kulventiler), ISO 10434 (Bulted Bonnet Steel Gate), ISO 15848 (Fugitive Emissions) får inflytande.

- Brandsäkerhetsstandarder åtdragning: API 6FA, API 607 (mjuk sittande kvartalsvarv), ISO 10497 Simulerande mer realistiska brandscenarier.

- Specialtjänstcertifiering: SIL (säkerhetsintegritetsnivå) för SIS-ventiler (ESD-ventiler), Norsok M-630 (norsk hylla), ASME III

Gate Ventiles, Thravling Valves och Kontrollera ventiler, eftersom hörnstenen i vätskekontrollsystemet i petroleumsindustrin har sett att deras kärnteknologier sträcker sig långt utöver enkel på/av -funktionalitet. Det är precisionsutrustning som säkerställer säker, effektiva och miljömässigt kompatibla drift av energiproduktion, transport och bearbetning under extrema förhållanden: hög temperatur, högt tryck, korrosion, erosion, kryogena temperaturer och brandfarlighet/explosivitet.

Ur ett mekanistiskt perspektiv:

- Grindventiler , förlitar sig på deras styva tätningspar för grindstol, ger isolering av läckage med nästan noll och fungerar som "järnporten" för processsäkerhet.

- Strypventiler , genom geniala trimkonstruktioner (burstyrd, multistage-antikavitation), uppnå exakt kontroll över flöde och tryck och fungerar som "precisionshjälmaren" för processoptimering.

- Kontrollera ventiler , med hjälp av vätskans egen dynamik och sofistikerade mekaniska mönster (vår-assist, snabb stängning), troget skyddsflödesriktning, fungerar som "automatiska vaktmästare" mot omvänd flödesskador.

Mot framtiden är utvecklingstrenderna för petroleumsindustrins ventilteknologi tydliga:

- Material & Surface Engineering Revolution: Högre prestanda legeringar, keramik och beläggningar kommer att ge ventiler med starkare miljötolerans och längre livslängd.

- Djup intelligens och digitalisering: Smarta ventiler kommer att bli kritiska noder i den industriella IoT, vilket möjliggör medvetenhet om tillstånd, självdiagnostik, prediktivt underhåll och fjärroptimeringskontroll, vilket förbättrar operativ tillförlitlighet och effektivitet avsevärt.

- Strävan efter extrem prestanda: Kontinuerliga genombrott i ultra-låga utsläpp, ultralång liv/underhållsfri drift och hantering av extrema förhållanden (ultra-deepwater, ultra-HPHT, vätenergi) kommer att driva tekniska gränser.

- Grön och låga koldioxidövergången: Betydande minskning av ventilens livscykels koldioxidavtryck och miljörisk genom energiförbrukningsminskning, eliminering av flyktig utsläpp, omtillverkningsutveckling och miljöanpassning.

- Anpassning till energidiversifiering: Utveckling av dedikerade ventillösningar för nya fält som vätenergi, CCU: er och biobränslen, vilket stödjer energistrukturövergången.

- Empowerment via avancerad tillverkning: Tillsatsstillverkning, precisionsbearbetning och intelligent inspektion kommer att omforma ventildesign och produktion, vilket förbättrar kvalitet och lyhördhet.

När det globala energilandskapet utvecklas och branschen 4.0 Wave Advances kommer petroleumindustrins ventiler att fortsätta utvecklas. De kommer att förvandlas från passiva "rörkomponenter" till aktiva "intelligenta vätskehanteringsenheter", och skyddar säkerheten och effektiviteten i befintlig energiinfrastruktur och samtidigt stärker konstruktionen av nya energisystem. De kommer att fortsätta att skydda den energilivslinjen som den moderna industriella civilisationen beror på. Varje genombrott i deras kärnteknologi kommer att införa ny drivkraft i den hållbara utvecklingen av energisektorn.